- 264.86 KB

- 6页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

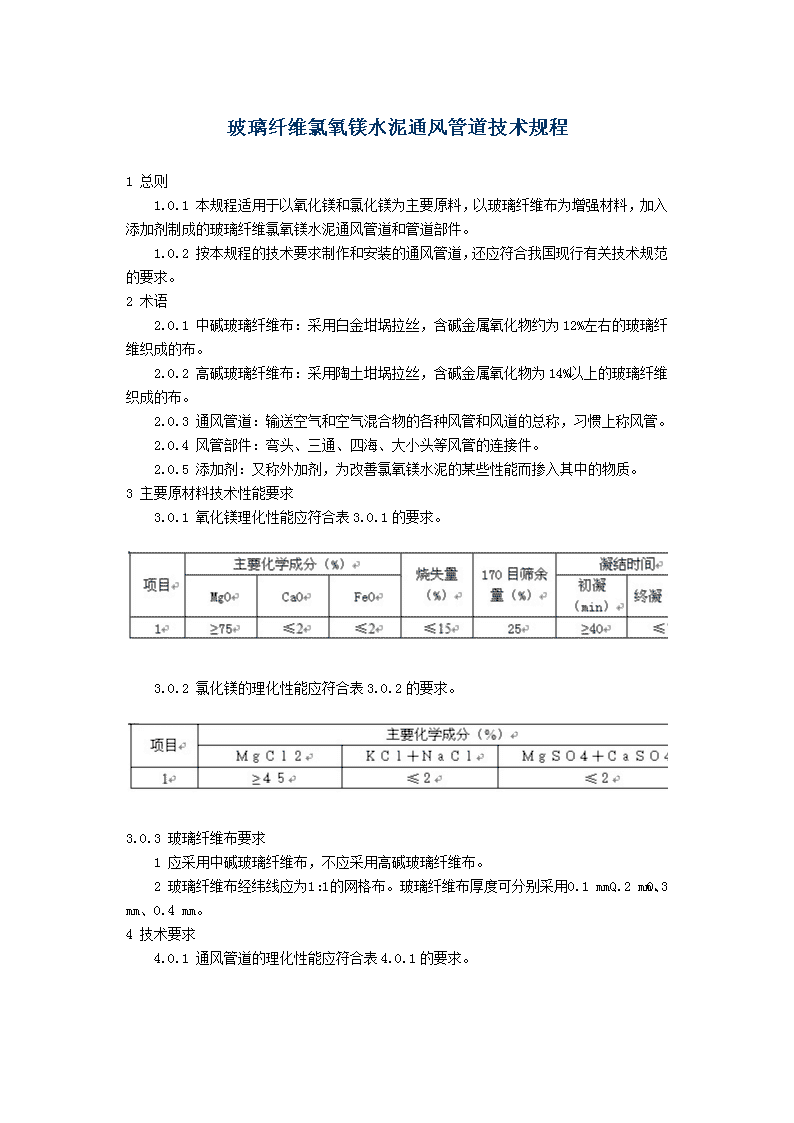

'玻璃纤维氯氧镁水泥通风管道技术规程1总则 1.0.1本规程适用于以氧化镁和氯化镁为主要原料,以玻璃纤维布为增强材料,加入添加剂制成的玻璃纤维氯氧镁水泥通风管道和管道部件。 1.0.2按本规程的技术要求制作和安装的通风管道,还应符合我国现行有关技术规范的要求。2术语 2.0.1中碱玻璃纤维布:采用白金坩埚拉丝,含碱金属氧化物约为12%左右的玻璃纤维织成的布。 2.0.2高碱玻璃纤维布:采用陶土坩埚拉丝,含碱金属氧化物为14%以上的玻璃纤维织成的布。 2.0.3通风管道:输送空气和空气混合物的各种风管和风道的总称,习惯上称风管。 2.0.4风管部件:弯头、三通、四海、大小头等风管的连接件。 2.0.5添加剂:又称外加剂,为改善氯氧镁水泥的某些性能而掺入其中的物质。3主要原材料技术性能要求 3.0.1氧化镁理化性能应符合表3.0.1的要求。 3.0.2氯化镁的理化性能应符合表3.0.2的要求。3.0.3玻璃纤维布要求 1应采用中碱玻璃纤维布,不应采用高碱玻璃纤维布。 2玻璃纤维布经纬线应为1:1的网格布。玻璃纤维布厚度可分别采用0.1mm、0.2mm、0.3mm、0.4mm。4技术要求 4.0.1通风管道的理化性能应符合表4.0.1的要求。

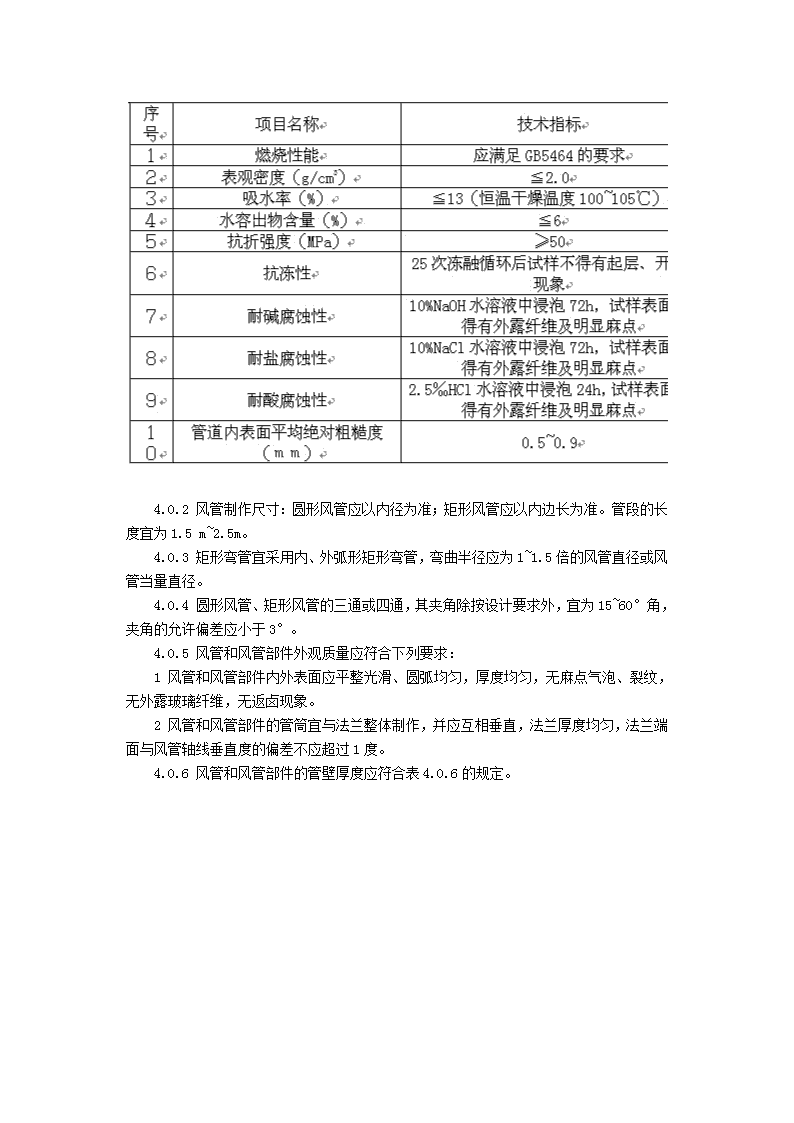

4.0.2风管制作尺寸:圆形风管应以内径为准;矩形风管应以内边长为准。管段的长度宜为1.5m~2.5m。 4.0.3矩形弯管宜采用内、外弧形矩形弯管,弯曲半径应为1~1.5倍的风管直径或风管当量直径。 4.0.4圆形风管、矩形风管的三通或四通,其夹角除按设计要求外,宜为15~60°角,夹角的允许偏差应小于3°。 4.0.5风管和风管部件外观质量应符合下列要求: 1风管和风管部件内外表面应平整光滑、圆弧均匀,厚度均匀,无麻点气泡、裂纹,无外露玻璃纤维,无返卤现象。 2风管和风管部件的管筒宜与法兰整体制作,并应互相垂直,法兰厚度均匀,法兰端面与风管轴线垂直度的偏差不应超过1度。 4.0.6风管和风管部件的管壁厚度应符合表4.0.6的规定。

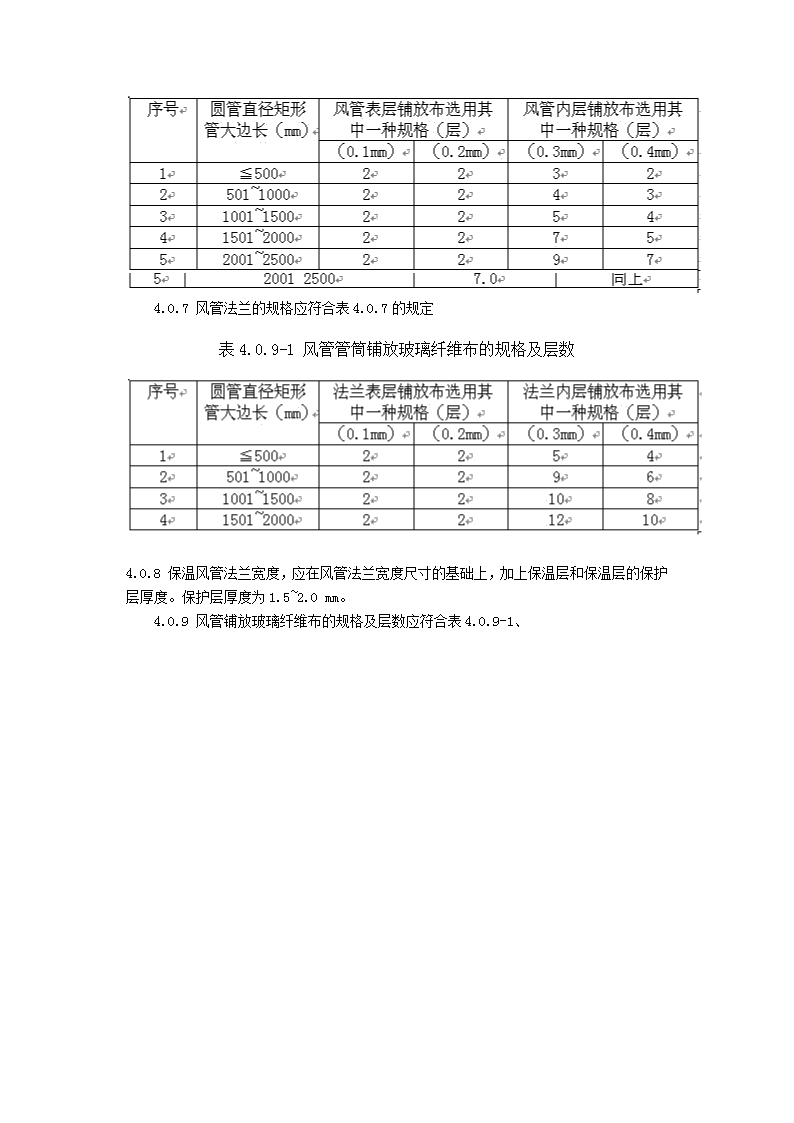

4.0.7风管法兰的规格应符合表4.0.7的规定表4.0.9-1风管管筒铺放玻璃纤维布的规格及层数4.0.8保温风管法兰宽度,应在风管法兰宽度尺寸的基础上,加上保温层和保温层的保护层厚度。保护层厚度为1.5~2.0mm。 4.0.9风管铺放玻璃纤维布的规格及层数应符合表4.0.9-1、

表4.0.9-2、表4.0.9-3的规定。4.0.10风管应将管壁制成夹层,保温夹层厚度应根据设计要求而定,夹层内填充材料的燃烧性能,应符合我国现行防火规范有关规定。5制作 5.0.1风管制作,宜在环境温度不低于15℃的条件下进行。 5.0.2制作风管前,氧化镁宜进行检验,性能合格的才能使用。 5.0.3风管模具所用材料,可采用木材或塑料制作,模具尺寸必须准确,结构坚固,制作风管时不变形,模具表面必须光滑。 5.0.4玻璃纤维布下料时,必须保证玻璃纤维布接缝处搭接宽度不少于50mm,玻璃纤维布铺置接缝各层应错开,铺放时每层必须铺平、拉紧,保证产品各部位厚度一致。法兰处的玻璃纤维布应与风管连成一体。 5.0.5制作浆料宜采用拌合机拌合。人工拌合时必须保证拌合均匀,不能夹杂生料。浆料必须边拌边用,有结硬的浆料不得使用。 5.0.6风管养护时环境温度不宜低于15℃,不得有日光直接照射和淋雨。养护场地地面必须平整,防止产品固化时变形。 5.0.7风管和部件固化成型宜达到一定强度后方可脱模,脱膜必须进行修理,除去毛刺和尘渣。6安装 6.0.1

风管各管段的连接,应采用可拆卸的型式。风管和部件可拆卸的接口,不得装设在墙和楼板内。 6.0.2直接与通风机空调机等通风空调设备相连接的风管,宜在设备就位后安装。 6.0.3风管和部件在安装前,内壁必须擦拭干净,做到无浮尘和其它杂物。 6.0.4法兰破损和脱落处应完全修复后才能安装。 6.0.5支、吊、托架的预埋件或膨胀螺栓位置应正确、牢固,预埋件的埋入部分不得油漆,并应除去油污。 6.0.6风管支吊托架间距如设计无特殊要求应符合下列规定:1水平安装:当圆管直径、矩形管大边长小于500mm时,间距不应超过4000mm;当圆管直径、矩形管大边长为501~2000mm时,间距不应大于3500mm;当圆管直径矩形管大边长大于2000mm时,间距不应大于3000mm。2垂直安装:间距不应大于4000mm,但每根立管固定件不应少于2个。 6.0.7保温风管支、吊、托架的间距,如无设计要求,应按下列规定安装:1水平安装:圆管直径、矩形管大边长小于500mm时,间距不应大于3500mm;圆管直径、矩形管大边长为501~2000mm时,间距不应大于3000mm;圆管直径、矩形管大边长大于2000mm时,间距不应大于2500mm。2垂直安装:间距应不大于3000mm,但每根立管固定件不应少于2个。 6.0.8悬吊的风管,应在适当处设置防止风管摆动的固定点。 6.0.9支、吊架应避开风口、阀门、检查门等处。 6.0.10安装在支、吊架上的圆形风管,应设托座。 6.0.11风管支、吊架用材,应符合下列规定: 1风管支、吊架应用扁钢、角钢、槽钢、圆钢制作。 2托座扁钢:圆管直径小于500mm时,托座应使用不小于25×5扁钢;圆管直径为501~1000mm时,托座应使用不小于25×6扁钢;圆管直径大于1000mm时,托座不应使用扁钢,只能采用角钢。 3支架角钢:圆管直径、矩形管大边长小于500mm时,应使用不小于30×30×4角钢;圆管直径、矩形管大边长小于1000mm时,应使用不小于32×32×4角钢;圆管直径、矩形管大边长大于1000mm时,应使用不小于40×40×4以上型号的角钢;圆管直径、矩形管大边长大于2000mm时,应使用50×37×4.5以上的槽钢。 4吊杆圆钢:圆管直径、矩形管大边长小于500mm时,应使用直径不小于6mm圆钢;圆管直径、矩形管大边长小于1000mm时,应使用直径不小于800mm圆钢;圆管直径、矩形管大边长度大于1000mm时,应使用直径不小于10mm圆钢。 6.0.12风管钢制支、吊架、吊杆螺栓必须刷防锈漆,风管螺栓必须使用镀锌螺栓。 6.0.13保温风管的支、吊架应设在保温保护层外部,不得损坏保温保护层。 6.0.14法兰垫料厚度宜为3~5mm,垫料不得凸入管内;连接法兰的螺栓其螺母应在法兰的同一侧;在紧固法兰螺栓时应在对称位置上同时紧固。 6.0.15法兰垫料的材质,如设计无特殊要求,应符合下列规定: 1输送空气温度低于70℃的风管,应用橡胶板、闭孔海绵垫板。 2

输送空气温度高于70℃的风管,应用石棉橡胶板;输送含有腐蚀性介质气体的风管,应用耐酸橡胶板、软聚氯乙烯板。 3除尘系统的风管应用橡胶板。 6.0.16风管水平安装时,水平度的允许偏差每米不应大于2mm,总偏差不应大于20mm。 6.0.17风管垂直安装时,垂直度的允许偏差每米不应大于2mm,总偏差不应大于20mm。7检验 7.0.1风管理化性能的检验,应按本规程附录A:通风管道理化性能试验方法进行。 7.0.2检验样品的养护期不得少于28天。 7.0.3风管规格尺寸检验:圆形管应以内径为准;矩形管应以内边长为准,应使用金属刻度尺、钢卷尺检验,风管的厚度应使用千分尺检验。 7.0.4外观检验:目测风管外观是否平整光滑、厚度均匀,有无坑包、麻面、裂纹及返卤现象。 7.0.5风管的检验,分出厂检验和型式检验两类。 1出厂检验:产品出厂前应进行出厂检验。检验项目为本规程中的外观、规格尺寸、表观密度、吸水率。 2型式检验:型式检验项目为技术要求的全部项目,在正常情况下,每年进行一次检验。有下列情况之一时,应进行型式检验: 1)氧化镁贮存个月以上时; 2)原材料生产厂家的原材料或生产工艺改变,可能影响产品性能时; 3)产品停产六个月恢复生产时; 4)新产品完成试制鉴定前; 5)质量监督机构提出进行型式检验时。 7.0.6型式检验应在出厂检验合格产品中抽样,最少不得少于2件,检验结果如有一项不合格,应加倍抽样复查,若仍有不合格的项目,则型式检验为不合格。 7.0.7检验报告应包括以下内容:1送检单位和产品名称;2样品编号和规格尺寸;3检验项目名称;4检验条件;5检验结果和技术指标;6检验人、报告审查人、报告日期和其它。 8标志、贮存、包装及运输 8.0.1产品标志:风管和风管配件应在明显部位做标志。标明生产厂名、商标规格、产品系统编号、生产日期等。 8.0.2贮存产品:存放场地必须平整,地面不得有积水,不同系统的风管和配件应按不同规格分别整齐堆放,室外堆放应有遮盖,不得日晒雨淋。 8.0.3应根据用户要求进行包装。可采用草绳或草包捆扎。 8.0.4产品运输时,运输工具底板应平整,应将产品捆扎牢靠,防止滑动和碰撞;并应有遮盖措施,防止日晒雨淋;装卸搬运时应小心轻放,不得乱堆乱放,严禁抛掷。'

您可能关注的文档

- sdj5-85_高压配电装置设计技术规程

- 砂性贫瘠土壤培肥改良技术规程

- 绿肥(毛叶苕子)种植及利用技术规程

- 1-qyrq-js-301-埋地燃气管道的运行、维护保养技术规程(隐患分级)-新

- ad型特殊单立管排水系统技术规程

- 2010部分建筑给水排水薄壁不锈钢管连接技术规程

- 金针菇生产技术规程

- 智能通风技术规程(2011)

- 混凝土和钢筋混凝土排水管工艺技术规程

- 钢筋滚轧直螺纹接头技术规程

- 浙江省平原农田防护林建设技术规程(试行)

- 青岛市行道树栽植及修剪技术规程

- 11-6中黄35亩产400kg关键栽培技术规程

- 高效节水玉米膜下滴灌技术规程

- db33t 655.3-2007 无公害中药材 金银花 第3部分:生产与加工技术规程

- 园林植物养护技术规程规范指南

- 大树移植施工技术规程

- 小麦栽培技术规程