- 645.50 KB

- 9页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'中华人民共和国汽车行业标准QC/T 29117.8—1993摩托车和轻便摩托车产品质量检验 发动机可靠性评定方法1 主题内容与适用范围 本标准规定了摩托车和轻便摩托车(以下简称摩托车)发动机可靠性检验的抽样规定、检验内容、检验方法、故障描述、质量分等原则及评定计算方法。 本标准适用于摩托车发动机可靠性抽查检验、监督管理、等级评定和新产品的定型检验。2 引用标准 QC/T 29115 摩托车和轻便摩托车产品质量检验规程 QC/T 29116 摩托车和轻便摩托车产品质量检验评定办法 GB/T 5363 摩托车和轻便摩托车发动机台架试验方法 QC/T 29117.7 摩托车和轻便摩托车产品质量检验 发动机质量考核评定方法3 抽样规定

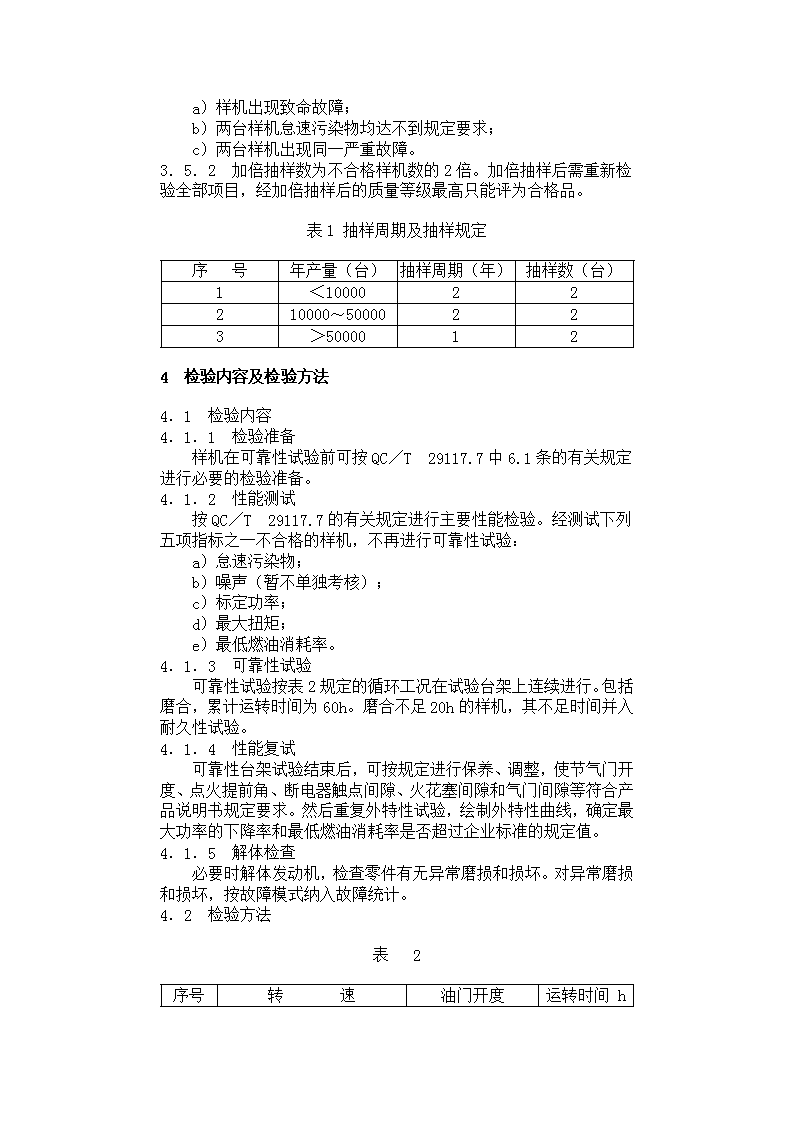

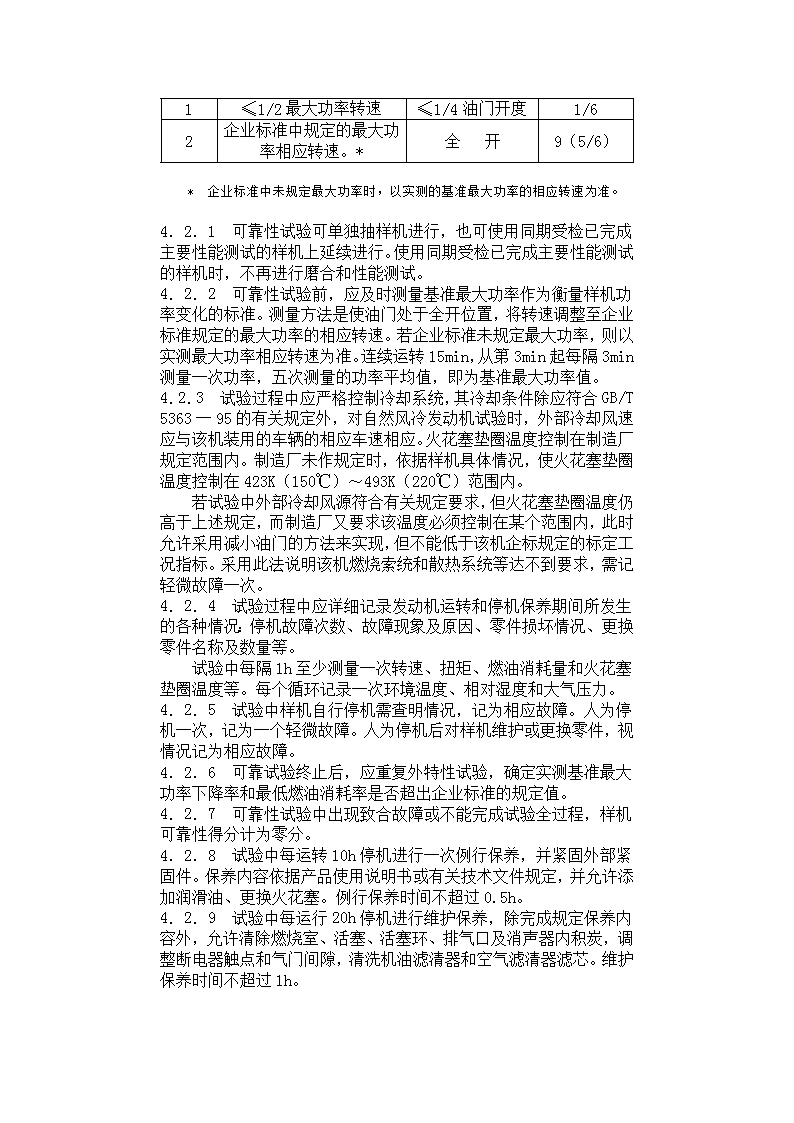

3.1 抽样对象 定型投产,在本评定周期内生产、经企业质量部门验收合格的成品发动机。3.2 抽样方式 随机抽样。3.3 抽样周期与抽样数 企业定期检验根据发动机年产量确定抽样周期与抽样数,具体规定见表1。 上级主管部门、行业或质量监督部门组织检验,由组织单位确走抽样周期与抽样数。3.4 抽样地点及抽样基数3.4.1 在生产厂成品库抽样时,抽样基数应不少于30台;在生产装配现场、用户单位抽样时,抽样基数不限。3.4.2 突击抽样时,抽样地点和抽样基数不限。3.5 加倍抽样3.5.1 当样机怠速污染物达不到规定要求时,允许加倍抽样一次。但出现下列情况之一时,不允许加倍抽样: a)样机出现致命故障; b)两台样机怠速污染物均达不到规定要求; c)两台样机出现同一严重故障。3.5.2 加倍抽样数为不合格样机数的2倍。加倍抽样后需重新检验全部项目,经加倍抽样后的质量等级最高只能评为合格品。表1抽样周期及抽样规定序 号年产量(台)抽样周期(年)抽样数(台)1<1000022210000~50000223>50000124 检验内容及检验方法4.1 检验内容4.1.1 检验准备 样机在可靠性试验前可按QC/T 29117.7中6.1条的有关规定进行必要的检验准备。4.1.2 性能测试 按QC/T 29117.7的有关规定进行主要性能检验。经测试下列五项指标之一不合格的样机,不再进行可靠性试验: a)怠速污染物; b)噪声(暂不单独考核); c)标定功率; d)最大扭矩; e)最低燃油消耗率。4.1.3 可靠性试验 可靠性试验按表2规定的循环工况在试验台架上连续进行。包括磨合,累计运转时间为60h。磨合不足20h的样机,其不足时间并入耐久性试验。4.1.4 性能复试 可靠性台架试验结束后,可按规定进行保养、调整,使节气门开度、点火提前角、断电器触点间隙、火花塞间隙和气门间隙等符合产品说明书规定要求。然后重复外特性试验,绘制外特性曲线,确定最大功率的下降率和最低燃油消耗率是否超过企业标准的规定值。4.1.5 解体检查 必要时解体发动机,检查零件有无异常磨损和损坏。对异常磨损和损坏,按故障模式纳入故障统计。4.2 检验方法表 2序号转 速油门开度运转时间h

1≤1/2最大功率转速≤1/4油门开度1/62企业标准中规定的最大功率相应转速。*全 开9(5/6) * 企业标准中未规定最大功率时,以实测的基准最大功率的相应转速为准。4.2.1 可靠性试验可单独抽样机进行,也可使用同期受检已完成主要性能测试的样机上延续进行。使用同期受检已完成主要性能测试的样机时,不再进行磨合和性能测试。4.2.2 可靠性试验前,应及时测量基准最大功率作为衡量样机功率变化的标准。测量方法是使油门处于全开位置,将转速调整至企业标准规定的最大功率的相应转速。若企业标准未规定最大功率,则以实测最大功率相应转速为准。连续运转15min,从第3min起每隔3min测量一次功率,五次测量的功率平均值,即为基准最大功率值。4.2.3 试验过程中应严格控制冷却系统,其冷却条件除应符合GB/T 5363一95的有关规定外,对自然风冷发动机试验时,外部冷却风速应与该机装用的车辆的相应车速相应。火花塞垫圈温度控制在制造厂规定范围内。制造厂未作规定时,依据样机具体情况,使火花塞垫圈温度控制在423K(150℃)~493K(220℃)范围内。 若试验中外部冷却风源符合有关规定要求,但火花塞垫圈温度仍高于上述规定,而制造厂又要求该温度必须控制在某个范围内,此时允许采用减小油门的方法来实现,但不能低于该机企标规定的标定工况指标。采用此法说明该机燃烧索统和散热系统等达不到要求,需记轻微故障一次。4.2.4 试验过程中应详细记录发动机运转和停机保养期间所发生的各种情况:停机故障次数、故障现象及原因、零件损坏情况、更换零件名称及数量等。 试验中每隔1h至少测量一次转速、扭矩、燃油消耗量和火花塞垫圈温度等。每个循环记录一次环境温度、相对湿度和大气压力。4.2.5 试验中样机自行停机需查明情况,记为相应故障。人为停机一次,记为一个轻微故障。人为停机后对样机维护或更换零件,视情况记为相应故障。4.2.6 可靠试验终止后,应重复外特性试验,确定实测基准最大功率下降率和最低燃油消耗率是否超出企业标准的规定值。4.2.7 可靠性试验中出现致合故障或不能完成试验全过程,样机可靠性得分计为零分。4.2.8 试验中每运转10h停机进行一次例行保养,并紧固外部紧固件。保养内容依据产品使用说明书或有关技术文件规定,并允许添加润滑油、更换火花塞。例行保养时间不超过0.5h。4.2.9 试验中每运行20h停机进行维护保养,除完成规定保养内容外,允许清除燃烧室、活塞、活塞环、排气口及消声器内积炭,调整断电器触点和气门间隙,清洗机油滤清器和空气滤清器滤芯。维护保养时间不超过1h。

5 故障模式的描述原则5.1 在发动机可靠性试验中,原则上以零部件的故障模式来描述发动机的故障。5.2 难以用零部件的故障模式描述,或无法确认是某一零部件发生故障时,可以用整机的故障模式进行描述。6 故障分类与记录6.1 根据故障的危害程度及消除故障的难易程度,将故障分为四类,其分类原则见表3。6.2 在可靠性试验和性能复试中,发动机主要性能的明显衰退,均折合成故障纳入故障统计,并参与可靠性评分计算。6.3 在磨合和可靠性试验过程中,对所发生的故障,按附录A《摩托车发动机故障模式分类表》进行分类,并按表5所列项目填写记录。 故障模式分类表中未包括的故障可参照附录A同类型故障模式判断,若无同类型故障模式可参照,则按表3规定原则进行分类,并纳入故障统计。6.4 如某一故障导致关联性故障发生,则以所导致的一系列关联故障中最严重的一项故障划分类别。6.5 如某一故障导致同时并发三项或三项以上严重故障,则判为致命故障。6.6 维护保养中发现的严重故障和一般故障,记录故障类别时应降低一个故障类别,即分别记为一般和轻微故障。表3故障分类原则故障类别分 类 原 则1致命故障危及运转安全,引起主要总成报废,或对周围环境造成严重危害2严重故障影响正常运转,主要总成、主要零部件损坏或性能显著下降,需要更换主要零部件方能修复3一般故障造成停机或性能有所下降,用随机工具和更换易损备件在短时间(30min)内能够修复4轻微故障不需列换零件,用随机工具在短时间内能够修复 说明:①易损备件指产品说明书中标明的产品出厂所带的备用零件。如:火花塞、各种密封垫等。 ②主要零件指对产品主要性能有直接、明显影响的零件。如活塞等。7 评定指标及计算方法

7.1 可靠性单项评定指标7.1.1 平均首次故障时间Tf7.1.2 平均故障间隔时间Tb7.1.3 当量故障率(D)7.2 可靠性综合评定7.2.1 用单项指标加权评分的方法评定发动机可靠性水平,计算公式为:7.2.2 可靠性质量水平分等 可靠性质量水平分为优等、一等、合格和不合格四个等级,具体规定见表4。

表4可靠性质量水平分等规定可靠性质量水平等级可靠性质量水平分数(Q)分优 等 品一 等 品合 格 品不合格品10085≤Q<10070≤Q<85Q<70表5摩托车发动机可靠性试验故障记录表企业名称: 发动机型号: 发动机号: 日期: 序号故障出现时间h总成名称零部件名称故障模式故障情况说明故障类别故障原因分析故障排除措施故障排除时间修理费(元)故障责任单位材料费工时费 试验员: 修理工: 试验负责人: 审核: 注:如附配件出现故障,则在"故障责任单位"栏内注明生产厂名。附 录 A

附加说明: 本标准由中国汽车工业总公司提出。 本标准由全国汽车标准化技术委员会归口。

'

您可能关注的文档

- 比对试验结果评定方法

- 化学分析中测量不确定度评定方法概述

- GBT 26804.6-2011 工业控制计算机系统 功能模块模板 第6部分:数字量输入输出通道模板性能评定方法

- GBT 26806.2-2011 工业控制计算机系统 工业控制计算机基本平台 第2部分:性能评定方法

- 【标准】抹灰工程质量验收标准及评定方法

- 混凝土试块抗折弯拉强度评定方法

- 【标准】抹灰工程质量验收标准及评定方法

- GB-T 10345.2-1989 白酒感官评定方法

- 公路工程单位分部分项单元划分及评定方法

- 基于可靠度分析的结构体系可靠性的评定方法

- 公路工程中路桥承载力评定方法问题及实验x

- 2019年安全评价师备考知识点:安全评定方法

- 钢的显微组织评定方法

- 中学学生思想品德评定方法

- 路桥施工技术状况评定方法研究

- 基于序列切面投影图像的织物起球等级评定方法研究

- 测量不确定度评定方法与步骤

- LY∕T 3138-2019 木质品耐光色牢度等级评定方法(林业)

相关文档

- 青岛市城市桥梁检测技术导则

- DLT1105.1-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则通用要求.pdf

- DLT1105.2-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则超声检测.pdf

- DLT1105.3-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则涡流检测.pdf

- DLT1105.4-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则磁记忆检测.pdf

- DLT694-2012高温紧固螺栓超声波检测技术导则.pdf

- HJ733-2014泄漏和敞开液面排放的挥发性有机物检测技术导则.pdf

- DL937-2005 热交换器管声脉冲检测技术导则 - 下载地址.pdf

- dlt 1 105.1-2010 电站锅炉集箱小口径接管座角焊缝 无损检测技术导则 第1部分:通用要求

- dlt 1 105.3-2010 电站锅炉集箱小口径接管座角焊缝 无损检测技术导则 第3部分:涡流检测