- 1.69 MB

- 2页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

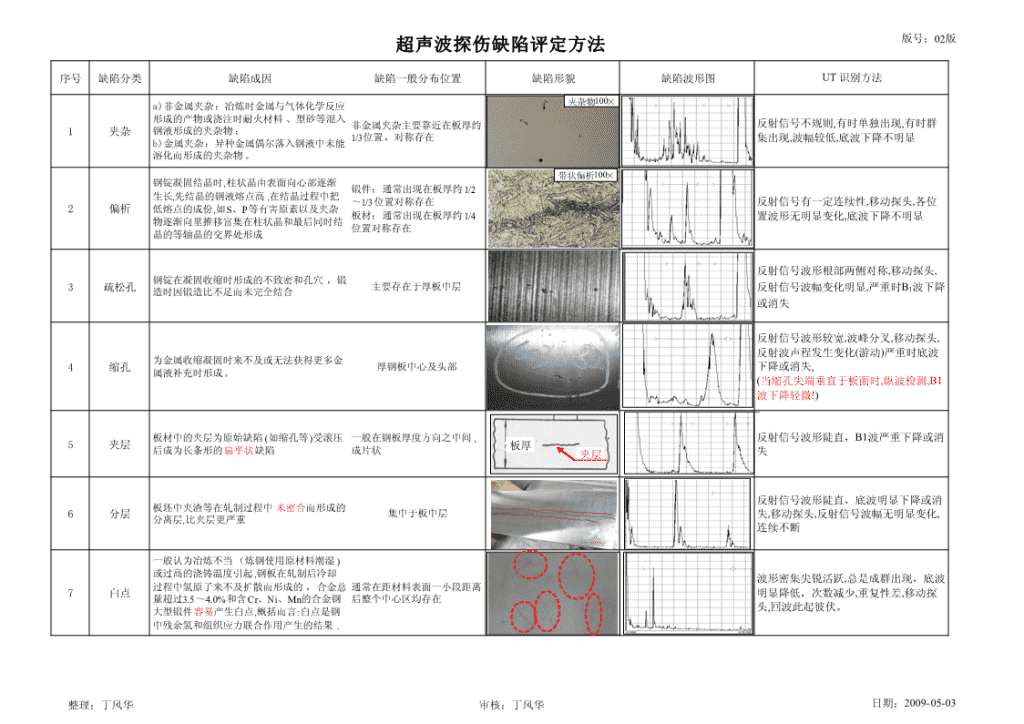

'版号:02版超声波探伤缺陷评定方法序号缺陷分类缺陷成因缺陷一般分布位置缺陷形貌缺陷波形图UT识别方法夹杂物100×a)非金属夹杂:冶炼时金属与气体化学反应形成的产物或浇注时耐火材料、型砂等混入非金属夹杂主要靠近在板厚约反射信号不规则,有时单独出现,有时群1夹杂钢液形成的夹杂物;1/3位置,对称存在集出现,波幅较低,底波下降不明显b)金属夹杂:异种金属偶尔落入钢液中未能溶化而形成的夹杂物。带状偏析100×钢锭凝固结晶时,柱状晶由表面向心部逐渐锻件:通常出现在板厚约1/2生长,先结晶的钢液熔点高,在结晶过程中把~1/3位置对称存在反射信号有一定连续性,移动探头,各位2偏析低熔点的成份,如S、P等有害原素以及夹杂板材:通常出现在板厚约1/4置波形无明显变化,底波下降不明显物逐渐向里推移富集在柱状晶和最后同时结位置对称存在晶的等轴晶的交界处形成反射信号波形根部两侧对称,移动探头,钢锭在凝固收缩时形成的不致密和孔穴,锻3疏松孔造时因锻造比不足而未完全结合主要存在于厚板中层反射信号波幅变化明显,严重时B1波下降或消失反射信号波形较宽,波峰分叉,移动探头,反射波声程发生变化(游动)严重时底波为金属收缩凝固时来不及或无法获得更多金4缩孔厚钢板中心及头部下降或消失,属液补充时形成。(当缩孔尖端垂直于板面时,纵波检测,B1波下降轻微!)板材中的夹层为原始缺陷(如缩孔等)受滚压一般在钢板厚度方向之中间,反射信号波形陡直,B1波严重下降或消5夹层板厚后成为长条形的扁平状缺陷成片状失夹层反射信号波形陡直,底波明显下降或消板坯中夹渣等在轧制过程中未密合而形成的6分层集中于板中层失,移动探头,反射信号波幅无明显变化,分离层,比夹层更严重连续不断一般认为冶炼不当(炼钢使用原材料潮湿)或过高的浇铸温度引起,钢板在轧制后冷却波形密集尖锐活跃,总是成群出现,底波过程中氢原子来不及扩散而形成的,合金总通常在距材料表面一小段距离7白点明显降低,次数减少,重复性差,移动探量超过3.5~4.0%和含Cr、Ni、Mn的合金钢后整个中心区均存在头,回波此起彼伏。大型锻件容易产生白点,概括而言:白点是钢中残余氢和组织应力联合作用产生的结果.整理:丁风华审核:丁风华日期:2009-05-03

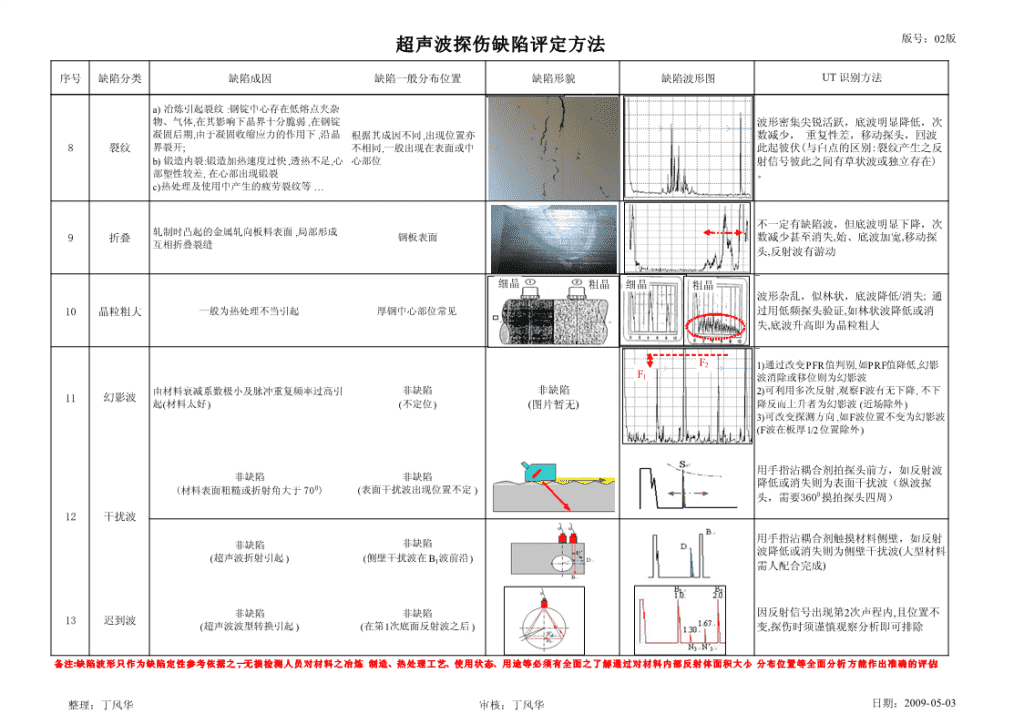

版号:02版超声波探伤缺陷评定方法序号缺陷分类缺陷成因缺陷一般分布位置缺陷形貌缺陷波形图UT识别方法夹杂物100×a)冶炼引起裂纹:钢锭中心存在低熔点夹杂物、气体,在其影响下晶界十分脆弱,在钢锭波形密集尖锐活跃,底波明显降低,次凝固后期,由于凝固收缩应力的作用下,沿晶根据其成因不同,出现位置亦数减少,重复性差,移动探头,回波8裂纹界裂开;不相同,一般出现在表面或中此起彼伏(与白点的区别:裂纹产生之反b)锻造内裂:锻造加热速度过快,透热不足,心心部位射信号彼此之间有草状波或独立存在)部塑性较差,在心部出现锻裂。c)热处理及使用中产生的疲劳裂纹等…不一定有缺陷波,但底波明显下降,次轧制时凸起的金属轧向板料表面,局部形成9折叠钢板表面数减少甚至消失,始、底波加宽,移动探互相折叠裂缝头,反射波有游动细晶粗晶细晶粗晶波形杂乱,似林状,底波降低/消失;通10晶粒粗大一般为热处理不当引起厚钢中心部位常见过用低频探头验证,如林状波降低或消失,底波升高即为晶粒粗大F21)通过改变PFR值判别,如PRF值降低,幻影F1波消除或移位则为幻影波由材料衰减系数极小及脉冲重复频率过高引非缺陷非缺陷2)可利用多次反射,观察F波有无下降,不下11幻影波起(材料太好)(不定位)(图片暂无)降反而上升者为幻影波(近场除外)3)可改变探测方向,如F波位置不变为幻影波(F波在板厚1/2位置除外)用手指沾耦合剂拍探头前方,如反射波非缺陷非缺陷降低或消失则为表面干扰波(纵波探(材料表面粗糙或折射角大于700)(表面干扰波出现位置不定)0头,需要360摸拍探头四周)12干扰波用手指沾耦合剂触摸材料侧壁,如反射非缺陷非缺陷波降低或消失则为侧壁干扰波(大型材料(超声波折射引起)(侧壁干扰波在B1波前沿)需人配合完成)非缺陷非缺陷因反射信号出现第2次声程内,且位置不13迟到波(超声波波型转换引起)(在第1次底面反射波之后)变,探伤时须谨慎观察分析即可排除备注:缺陷波形只作为缺陷定性参考依据之一,无损检测人员对材料之冶炼、制造、热处理工艺、使用状态、用途等必须有全面之了解,通过对材料内部反射体面积大小、分布位置等全面分析,方能作出准确的评估!整理:丁风华审核:丁风华日期:2009-05-03'

您可能关注的文档

- 药效学拓展阅读药物不良反应因果关系评定方法.doc

- 香精专用术语及香气评定方法[1].ppt

- 汽车底盘产品质量检验评定方法

- 同条件试块留置和评定方法

- 钢网架结构工程挠度的检测与评定方法.pdf

- GBT26804.6-2011工业控制计算机系统功能模块模板第6部分数字量输入输出通道模板性能评定方法.pdf

- GBT26658-2011消失模铸件质量评定方法.pdf

- GBT17165-2008模糊控制装置和系统性能评定方法.pdf

- GB10345.2-1989白酒感官评定方法.pdf

- JB-T50149-2000小型辊式磨粉机产品可靠性评定方法.pdf

- JBT50136.1-1999隔爆型三相异步电动机可靠性指标评定方法(实验室法).pdf

- JBT8212-1999工业过程测量和控制系统用动圈式指示调节仪性能评定方法.pdf

- JBT8220-1999工业过程控制系统用位式控制器性能评定方法.pdf

- DB34-T433-2004谷物脱粒机械作业质量评定方法.pdf

- 公路路基路面压实度评定方法.doc

- 《焊接材料焊接工艺性能评定方法》标准学习.ppt

- 混凝土试块强度评定方法.doc

- 品尝和评定方法.ppt

相关文档

- 青岛市城市桥梁检测技术导则

- DLT1105.1-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则通用要求.pdf

- DLT1105.2-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则超声检测.pdf

- DLT1105.3-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则涡流检测.pdf

- DLT1105.4-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则磁记忆检测.pdf

- DLT694-2012高温紧固螺栓超声波检测技术导则.pdf

- HJ733-2014泄漏和敞开液面排放的挥发性有机物检测技术导则.pdf

- DL937-2005 热交换器管声脉冲检测技术导则 - 下载地址.pdf

- dlt 1 105.1-2010 电站锅炉集箱小口径接管座角焊缝 无损检测技术导则 第1部分:通用要求

- dlt 1 105.3-2010 电站锅炉集箱小口径接管座角焊缝 无损检测技术导则 第3部分:涡流检测