- 366.81 KB

- 6页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'内压作用下含双外凹坑缺陷压力管道的评定方法研究金仁良。周昌玉,王波,彭剑(南京工业大学机械与动力工程学院,江苏南京211816)摘要:通过有限元软件ABAQUS计算了内压作用下含双外凹坑压力管道的极限载荷,讨论了在不同深度作用下,两个凹坑沿轴向和环向排列时的极限载荷变化,并认为凹坑的深度为影响极限载荷的主要因素,凹坑沿轴向、环向排列为次要因素。最后对所计算模型,分别应用BS7910-2005,ASMEB31c_2o09,API579—1ASMEFFS一1—2007与GB/T19624-2004等标准对多凹坑处理方法进行分析。关键词:双凹坑;压力管道;极限载荷;有限元中图分类号:TH140.7;TE973.6文献标识码:A文章编号:1001—4837(2012)01—0052—06doi:10.3969/j.issn.1001—4837.2012.01.010ResearchonAssessmentMethodforPipewithDoubleExternalPitDefectsunderInternalPressureJINRen—liang,ZHOUChang—yu,WANGBo,PENGJian(CollegeofMechanicalandPowerEngineering,Na.jingUniversityofTechnology,Nanjing211816,China)Abstract:Thelimitloadofpipeswithdoubleexternalpitsunderinternalpressurebythefiniteelementa—nalysiscodesABAQUSwasobtained.Thechangeofthelimitloadofdoublepitsatdifferentrelativedepthwasdiscussedwhenpitslocatingalongaxialandcircumferentialarrangementrespectively.There’sultsshowthatdepthofthepitsistheprimaryfactoraffectingthelimitload,arrangementofpitslocationsisthesecondaryfactor.Finally,allthecomputationalmodelswereanalyzedandassessedwiththepro-cessingmethodofmultiplepitdefectsinBS7910-2005,ASMEB31G—2009,API579—2007andGB/T19624—_2004.Keywords:doublepits;pressurepipe;limitload;finiteelement坑缺陷。目前,国内外对单凹坑压力管道的完整0引言性评定开展了广泛研究。关于多凹坑压力管道的评定方法,彭剑等研究了多局部减薄缺陷凹坑主要是由冲蚀、腐蚀以及机械损伤等原压力管道安全评定方法,并和API579和GB/T因造成,压力管道使用过程中时常会出现多个凹19624中结果进行了比较;赵新伟等研究了采基金项目:江苏省自然科学基金项目(BK2008373)52

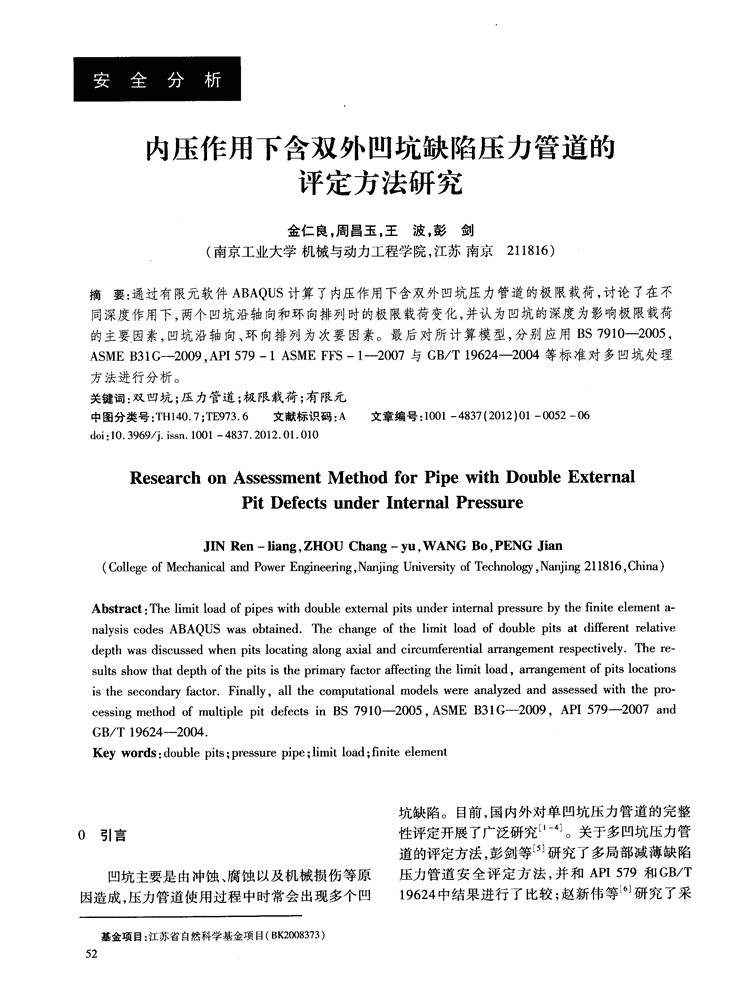

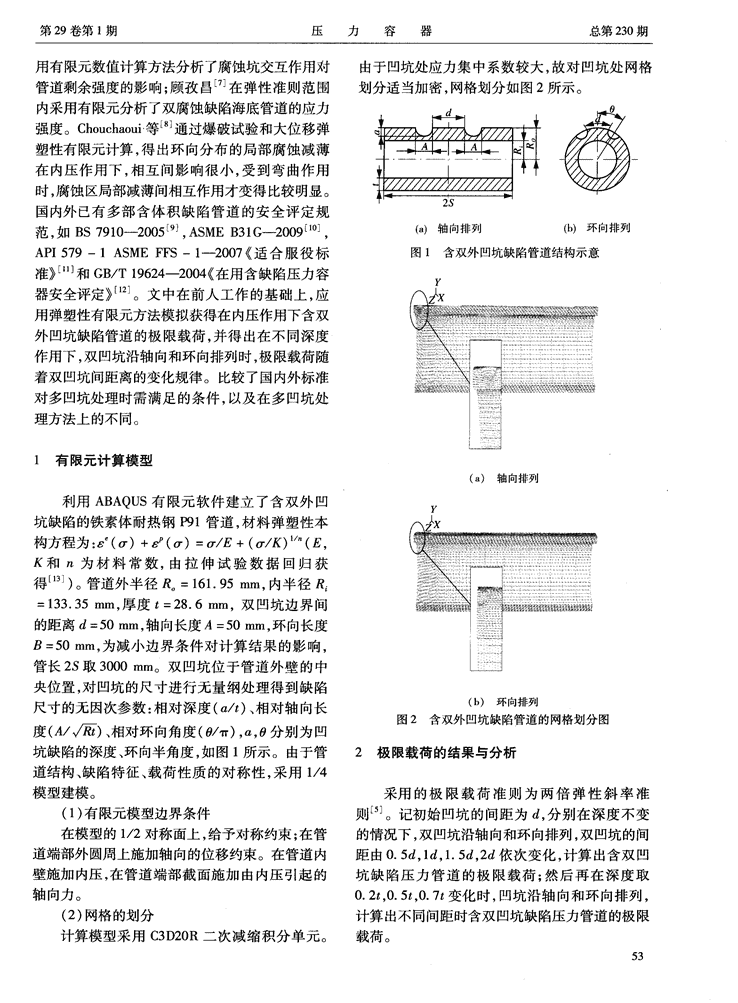

第29卷第1期压力容器总第230期用有限元数值计算方法分析了腐蚀坑交互作用对由于凹坑处应力集中系数较大,故对凹坑处网格管道剩余强度的影响;顾孜昌l在弹性准则范围划分适当加密,网格划分如图2所示。内采用有限元分析了双腐蚀缺陷海底管道的应力强度。Chouchaoui·等通过爆破试验和大位移弹塑性有限元计算,得出环向分布的局部腐蚀减薄在内压作用下,相互间影响很小,受到弯曲作用时,腐蚀区局部减薄间相互作用才变得比较明显。国内外已有多部含体积缺陷管道的安全评定规(a)轴向{{}列(b)环向jj}列范,如BS7910-2005,ASMEB31G-2009¨,API579—1ASMEFFS一1_2007《适合服役标图1含双外凹坑缺陷管道结构示意准》和GB/T19624--2004{在用含缺陷压力容l,器安全评定》。文中在前人工作的基础上,应用弹塑性有限元方法模拟获得在内压作用下含双外凹坑缺陷管道的极限载荷,并得出在不同深度作用下,双凹坑沿轴向和环向排列时,极限载荷随着双凹坑间距离的变化规律。比较了国内外标准对多凹坑处理时需满足的条件,以及在多凹坑处理方法上的不同。1有限元计算模型(a)轴向排列利用ABAQUS有限元软件建立了含双外凹坑缺陷的铁素体耐热钢P91管道,材料弹塑性本构方程为:s(or)+(or)=o"/E+(tr/K)(E,K和n为材料常数,由拉伸试验数据回归获得)。管道外半径R。=161.95mm,内半径=133.35mm,厚度t=28.6mm,双凹坑边界问的距离d=50mm,轴向长度A=50mm,环向长度B=50mm,为减小边界条件对计算结果的影响,管长2.s取3000mm。双凹坑位于管道外壁的中央位置,对凹坑的尺寸进行无量纲处理得到缺陷(b)环向排列尺寸的无因次参数:相对深度(a/t)、相对轴向长图2含双外凹坑缺陷管道的网格划分图度(A/胁)、相对环向角度(0/"tr),n,0分别为凹坑缺陷的深度、环向半角度,如图1所示。由于管2极限载荷的结果与分析道结构、缺陷特征、载荷性质的对称性,采用1/4模型建模。采用的极限载荷准则为两倍弹性斜率准(1)有限元模型边界条件则J。记初始凹坑的间距为d,分别在深度不变在模型的1/2对称面上,给予对称约束;在管的情况下,双凹坑沿轴向和环向排列,双凹坑的间道端部外圆周上施加轴向的位移约束。在管道内距由0.5d,ld,1.5d,2d依次变化,计算出含双凹壁施加内压,在管道端部截面施加由内压引起的坑缺陷压力管道的极限载荷;然后再在深度取轴向力。0.2t,0.5t,0.7t变化时,凹坑沿轴向和环向排列,(2)网格的划分计算出不同间距时含双凹坑缺陷压力管道的极限计算模型采用C3D20R二次减缩积分单元。载荷。S3

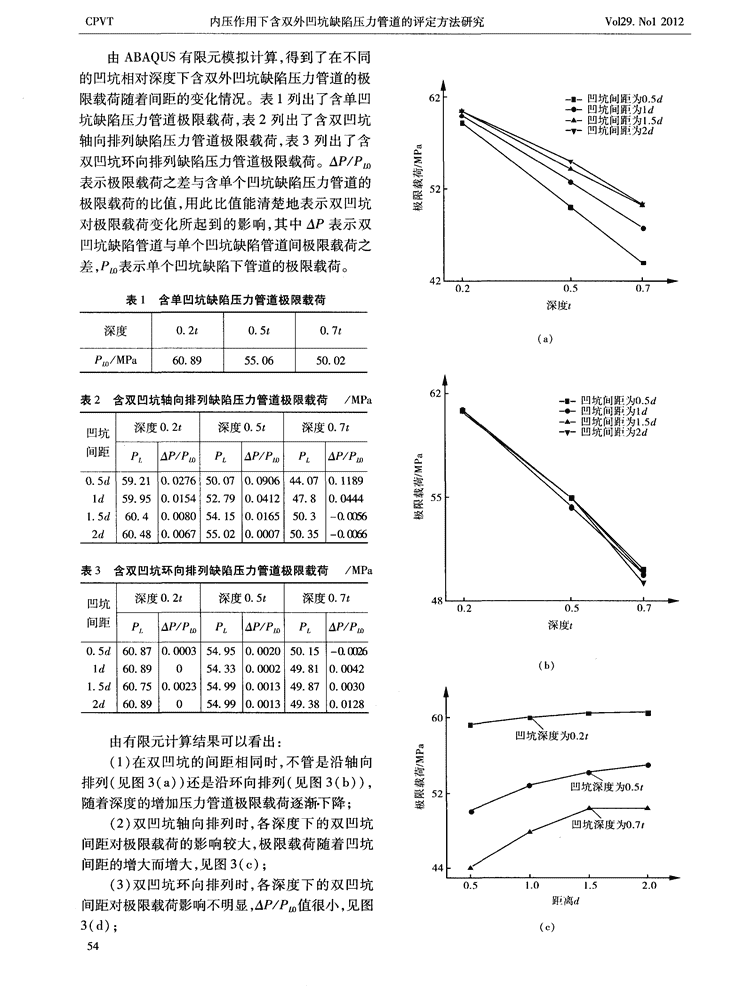

内压作用下含双外凹坑缺陷压力管道的评定方法研究Vo129.Nol2012由ABAQUS有限元模拟计算,得到了在不同的凹坑相对深度下含双外凹坑缺陷压力管道的极限载荷随着间距的变化情况。表1列出了含单凹62坑缺陷压力管道极限载荷,表2列出了含双凹坑轴向排列缺陷压力管道极限载荷,表3列出了含双凹坑环向排列缺陷压力管道极限载荷。AP/P加警垣表示极限载荷之差与含单个凹坑缺陷压力管道的垂52极限载荷的比值,用此比值能清楚地表示双凹坑对极限载荷变化所起到的影响,其中△P表示双凹坑缺陷管道与单个凹坑缺陷管道间极限载荷之差,P。表示单个凹坑缺陷下管道的极限载荷。420.20.5O.7表1含单凹坑缺陷压力管道极限载荷深度t深度0.2£0.50.7£(a)P∞/MPa60.8955.0650.02表2含双凹坑轴向排列缺陷压力管道极限载荷/MPa62凹坑深度0.2t深度0.5t深度0.7t间距PL△P/P,PlnP/Pmm岂0.5d59.2l0.027650.070.090644.07O.1189挺1d59.950.0l5452.790.041247.80.0444垂551.5d6O.40.008054.150.016550.3一Q瞅晕2d60.480.006755.020.000750.35一Q懈表3含双凹坑环向排列缺陷压力管道极限载荷/MPa凹坑深度0.2t深度0.5t深度0.7t48O.20.50.7间距p1△p/p△P,Pl、P,P∞深Igtli10.5d60.87O.0o0354.950.o02050.15一【l1d60.89054.330.000249.8l0.0O42(b)1.5d60.750.002354.990.O01349.870.o0302d60.89054.990.001349.380.012860由有限元计算结果可以看出:(1)在双凹坑的间距相同时,不管是沿轴向宴挺排列(见图3(a))还是沿环向排列(见图3(b)),释52随着深度的增加压力管道极限载荷逐i~i.-F降;星(2)双凹坑轴向排列时,各深度下的双凹坑间距对极限载荷的影响较大,极限载荷随着凹坑间距的增大而增大,见图3(C);(3)双凹坑环向排列时,各深度下的双凹坑0.51.O1.52.0离d间距对极限载荷影响不明显,AP/P加值很小,见图3(d);(c)54

第29卷第1期压力容器总第230期3.1.1BS7910-2005当双缺陷(凹坑或局部减薄)深度小于等于壁厚的20%,相邻双缺陷(凹坑或局部减薄)间的6l,’厢周向角度咖>360,轴向长度s>2.0,星可作为单个缺陷单独进行评定,否则应将双缺陷枢(凹坑或局部减薄)合并成一个等效缺陷处理J55(其中,为壁厚,D为外径)。3.1.2ASMEB31G-2009当双凹坑问轴向或环向间距在3倍壁厚长度内,则认为双凹坑存在相互干涉作用,需将双凹坑49O进行合并处理。若双凹坑间的距离超出了上述间.51.O1.52.0距离d距,则可认为双凹坑问没有相互干涉作用,只需按单个凹坑进行评定。(d)3.1.3API579—1ASMEFFS一1——_2007《适合服图3双凹坑沿轴向、环向排列时极限载荷的役标准》,变化规律首先沿着轴向与环向画出一个长方形使其完(4)凹坑深度较小情况下,双凹坑沿着轴向全包围减薄区,然后以这个长方形为中心画出第和环向排列时,AP/P∞变化始终位于很小的范围;2个长方形,使其尺寸为第1个的2倍。若在大相同深度下,随着凹坑间距的增加,双凹坑的极限长方形之内有另一个减薄区,则需将两局部减薄载荷越来越接近于单凹坑下的极限载荷结果。区合并来进行评定,若在大长方形之内无另一个△P/尸加越来越小,说明随着凹坑间距的增加,双凹减薄区,则可将局部减薄区单独进行评定。坑的相互作用越来越弱;3.1.4GB/T19624-2004《在用含缺陷压力容(5)部分含双凹坑排列缺陷压力管道,其极器安全评定》限载荷略大于含单凹坑缺陷的压力管道极限载当存在2个以上的凹坑时,应分别按单个凹荷,其原因是由于有限元计算边界条件对压力管坑进行规则化并确定各自的凹坑长轴。若规则化道极限载荷计算结果有一定的影响,从而导致压后相邻双凹坑边缘间最小距离大于较小凹坑的长力管道极限载荷在双凹坑情况下,计算结果偏大。轴,则可将2个凹坑视为互相独立的单个凹坑分别进行评定。否则,应将2个凹坑合并为1个半3多凹坑缺陷处理方法的讨论椭球形凹坑来进行评定,该凹坑的长轴长度为双凹坑外侧边缘之间的最大距离,短轴长度为平行3.1多凹坑或局部减薄缺陷处理方法国内外标于长轴且与双凹坑外缘相切的任意两条直线之间准介绍的最大距离,该凹坑的深度为2个凹坑的深度的文中主要列举BS7910-2005,ASME较大值¨引。B31G—_2009,API579—1ASMEFFS一1—.2007,3.2评定与讨论GB/T19624-2004对多凹坑缺陷或局部减薄缺BS7910-2005:双凹坑缺陷单独评定必须满陷的处理方法,这些评定标准对多凹坑或者多局足3个条件,当双凹坑沿轴向排列时=0,不符部减薄缺陷处理方法不尽相同。除ASME合西>102.2。,当双凹坑沿轴向排列间距分别为B31G-2009,GB/T19624-2004是明确针对凹0.5d,ld,1.5d,2d时,凹坑都需要进行合并。当坑缺陷,其他标准则是针对局部减薄缺陷或者两双凹坑沿环向排列时,双凹坑沿环向排列的最大者都包含。虽然凹坑和局部减薄两种缺陷是有差距离2d小于s的最小值192.5mm(s>192.5异的,而对于相对尺寸较小的凹坑和局部减薄,两mm),所以双凹坑沿环向排列间距为0.5d,ld,者还是具有一定的相似性。1.5d,2d时,凹坑也都需要进行合并。BS791O—S5

CPVT内压作用下含双外凹坑缺陷压力管道的评定方法研究2005中凹坑的缺陷深度大于20%,则需进行合并间距为1d,1.5d,2d时,若在大长方形之内无另一处理,可以看出,凹坑的深度为是否需要合并的主个凹坑,双凹坑可单独进行评定。API579—1要因素。ASMEFFS一1-2007中双凹坑进行合并处理的ASMEB31G_2009:双凹坑轴向或环向间距间距范围(即需考虑双凹坑间相互作用的间距范在3倍壁厚长度内(85.8mm),则认为双凹坑存围)≤0.5d在相互干涉作用,需将双凹坑进行合并处理。当GB/T19624-2004:当双凹坑间距为0.5d,凹坑间距为0.5d,1d,1.5d时小于3倍壁厚长度,1d时,双凹坑需进行合并处理;当双凹坑问距为所以双凹坑需进行合并处理。当双凹坑间距为1.5d,2d时双凹坑可单独进行评定。GB/T2d时,可进行单独评定。可见,ASMEB31G一19624-2004中双凹坑进行合并处理的间距范围2009中,压力管道壁厚为双凹坑是否需要合并处≤1d。理的主要因素。根据以上标准确定的双凹坑缺陷是否需要合API579—1ASMEFFS一1-2007:当双凹坑并情况见表4。表4各评定方法对含双凹坑缺陷管道的处理凹坑间距0.5d1d1.5d2dBS7910—_2005合并合并合并合并B31G—_2009合并合并合并单独评定API579—20o7合并单独评定单独评定单独评定GB/T19624—_20o4合并合并单独评定单独评定从表4可看出BS7910-2005最为保守,凹7910-2005,ASMEB31G-2009,API579—1坑缺陷在各种间距下都需要进行合并,原因是BsASMEFFS一1—2007和GB/T19624-2004等标7910需满足3个条件,其中凹坑缺陷的厚度只要准对双凹坑是否需要合并进行了讨论,得到以下超过20%壁厚就需要合并处理,并需满足环向和结论:(1)双凹坑缺陷相对深度为影响管道极限载o轴向的条件(咖>360z/0,s>2.0)。其次/n一荷的主要因素,而双凹坑沿轴向或者环向排列对是ASMEB31G—2009,主要考虑的是含缺陷压力极限载荷的影响为次要因素;极限载荷随着凹坑管道的壁厚,以3倍壁厚的长度作为双凹坑是否深度的增加而逐渐减小,极限载荷随凹坑间距的需要合并的间距,所以管道的壁厚和间距在增大而增大;ASMEB31G__2009标准中是影响双凹坑是否需(2)双凹坑沿环向排列时,不同深度下的双要合并的主要因素。API579—1ASMEFFS一1—凹坑对极限载荷影响并不是很大,仅有内压作用2007与GB/T19624-2004中对多凹坑的处理方时,环向凹坑问的交互作用并不明显;随着深度的法主要是考虑双凹坑的间距,这与Bs79lO一增加,双凹坑沿着轴向排列时△P/P加变化较大;2005和ASMEB31C_2009以凹坑深度和壁厚的(3)凹坑相距很近时会出现干涉效应,随着判断有所区别,其中GB/T19624-2004要比API凹坑间距的增加,双凹坑的干涉作用会越来越弱。579—1ASMEFFS一1—2007中的方法保守。BS7910-2005中对双凹坑的相互影响作用主要是以凹坑深度作为评定主要因素,这与双凹坑缺4结论陷相对深度为影响管道极限载荷的主要因素相一致。ASMEB31G-_2009主要考虑凹坑缺陷的间研究了内压作用下含双外凹坑缺陷的压力管距与压力管道的壁厚,API579一lASMEFFS一道,综合考虑了双外凹坑缺陷轴向和环向排列方1007与GB/T19624-2004中对多凹坑的处式的不同、凹坑相对深度的不同以及双凹坑的距理方法主要考虑双凹坑缺陷的大小和双凹坑的间离对压力管道极限载荷的影响,并分别采用了Bs距,其中GB/T19624-2004比API579—1ASME56

第29卷第1期压力容器总第230期1I=J]J]J]J]J]JFFS一1—2007更为保守,需要合并的情况也多。[7]顾孜昌.双腐蚀缺陷海底管道的有限元分析研究[D].大连:大连理工大学,2009.参考文献:[8]ChouchaouiBA,PickRJ.BehaviourofCircumferen.tiallyAlignedCorrosionPits[J].InternationalJournalofPressureVesselsandPiping,1994,57(2):187—段志祥,沈士明,储小燕.我国“压力管道体积缺2o0.陷塑性失效评定方法”的应用与讨论[J].压力容[9]BS7910-2005.GuidetoMethodsforAssessingthe器,2006,23(7):6—9.AcceptabilityofFlawsinMetallicStructures[S].沈士明,孙洪彬.含腐蚀凹坑缺陷管道的安全评定[10]ASMEB31G-2009,ManualforDeterminingtheRe-方法[J].化工机械,2000,27(6):330—358.mainingStrengthofCorrodedPipelines[S].RoyS,GrigoryS,SmithM,eta1.NumericalSimula—[11]API579—1ASMEFFS一1——2007,Fitness—For—tionsofFull——scaleCorrodedPipeTestswithCorn-Service[S].binedLoading『J].JournalofPressureVesselTech—[12]GB/T19624-2004,在用含缺陷压力容器安全评nology,1997,119(4):457—466.定[s].MasayukiKamaya,TomohisaSuzuki,ToshiyukiMeshii.[13]TheofelH.InvestigationsonMatchingP91Weldsun—FailurePressureofStraightPipewithWallThinningun—derCreepLoading,FinalReport,AiFProjectNo.derIntemalPressure[J].InternationalJournalofPres—9300『R].1997.sureVesselsandPiping,2008,85(9):628—634.彭剑,周昌玉,薛吉林,等.含多局部减薄缺陷压力收稿日期:2011—12—02修稿日期:2011—1-2—13管道的安全评定方法讨论[J].压力容器,2010,27作者简介:金仁良(1987一),男,主要从事压力管道安全(5):21—25.评定与寿命预测的研究,通信地址:211816江苏省南京市赵新伟,罗金恒,路明旭.含腐蚀缺陷管道剩余强度浦珠南路30南京工业大学江浦校区机械与动力工程学的有限元法分析[J].油气储运,2001,20(3):18—院可靠性教研室,E—mail:jinrenliangl19@126.corn。21.(上接第47页)准中只规定了一组强度(R,R册.:)合格指标的情(5)当金属塑性变形时,特别是塑性变形量达况下,建议一般可按表14建议的检测方向检测强到70%~9o%以上时,晶粒会沿着变形方向转动,度,除非另有特殊要求。使各晶粒的晶体位向趋向一致,这种择优取向形成表14建议的强度检测方向的有序结构称为形变织构。有资料认为,对于有些类型材料强度检测方向体心立方和面心立方晶格的金属,受到形变织构的影响,会使变形方向的强度提高。而对于钛、锆等碳素钢和低合金钢板横向不锈钢板纵向密集六方晶格的金属的形变织构则具有择优反向镍及镍合金板横向的现象,变形使晶格有序化,会使垂直于变形方向板材铜板按所用材料标准规定的强度(尤其屈服强度)高于变形方向;不可热处理强化铝板纵向(6)压力加工材的各向强度的差别与变形有可热处理强化铝板横向关,还与变形后的热处理有关。变形后非热处理钛板纵向、横向均测强化的金属一般进行退火、固溶等处理,使变形强锆板纵向、横向均测长材管、棒、型材纵向化了的金属提高塑性、降低些强度。对于可热处锻件圆柱形切向理强化的金属,如Al—cu,A1一Mg—si,A1一Zn等长方形最大受力方向可热处理强化铝合金应通过固溶时效处理而析出Al2Cu,Mg2Si,A1ZnMg等析出相提高金属的强度,收稿日期:2011—12—21看来会更多地提高铝板的横向强度。作者简介:黄嘉琥(1938一),男,NB/T47011-_2O10《锆制压力容器》标准的起草之一,通信地址:100013北京市朝11建议阳区和平街西苑2号楼D座三层,全国锅炉压力容器标压力容器用压力加工材料的强度检测,在标准化技术委员会秘书处。57'

您可能关注的文档

- SY-T5797-1993-水包油乳状液破乳剂使用性能评定方法.pdf

- SY-T5865-1993-砂岩油田注水井调剖效果评定方法.pdf

- SYT5415-2003-钻头使用基本规则和磨损评定方法.pdf

- 【硕士论文】钢筋混凝土框架结构抗震性能评定方法的研究与应用.pdf

- SY5415-1991-牙轮钻头磨损评定方法.pdf

- 基于向量空间的沥青路面质量评定方法分析

- 第一节饲料营养价值的评定方法.doc

- TBT1537-1997-保温车隔热性能试验评定方法.pdf

- 在役含缺陷压力管道安全评定方法

- SJ∕T 31447-2016 乙炔管道完好要求和检查评定方法

- SJ∕T 31446-2016 煤气管道完好要求和检查评定方法

- SJ∕T 31450-2016 氧气输送管道完好要求和检查评定方法

- SJ∕T 31451-2016 压缩空气管道完好要求和检查评定方法

- SJ∕T 31448-2016 供水管道完好要求和检查评定方法

- SJ∕T 31449-2016 供油管道完好要求和检查评定方法

- SJ∕T 31445-2016 热力管道完好要求和检查评定方法

- JB∕T 11414-2013 合成式喷油泵总成可靠性考核评定方法、台架试验方法、故障分类及判定规则

- JB∕T 11416-2013 喷油器总成可靠性考核评定方法、试验方法、故障分类及判定规则

相关文档

- 青岛市城市桥梁检测技术导则

- DLT1105.1-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则通用要求.pdf

- DLT1105.2-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则超声检测.pdf

- DLT1105.3-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则涡流检测.pdf

- DLT1105.4-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则磁记忆检测.pdf

- DLT694-2012高温紧固螺栓超声波检测技术导则.pdf

- HJ733-2014泄漏和敞开液面排放的挥发性有机物检测技术导则.pdf

- DL937-2005 热交换器管声脉冲检测技术导则 - 下载地址.pdf

- dlt 1 105.1-2010 电站锅炉集箱小口径接管座角焊缝 无损检测技术导则 第1部分:通用要求

- dlt 1 105.3-2010 电站锅炉集箱小口径接管座角焊缝 无损检测技术导则 第3部分:涡流检测