- 1.95 MB

- 14页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

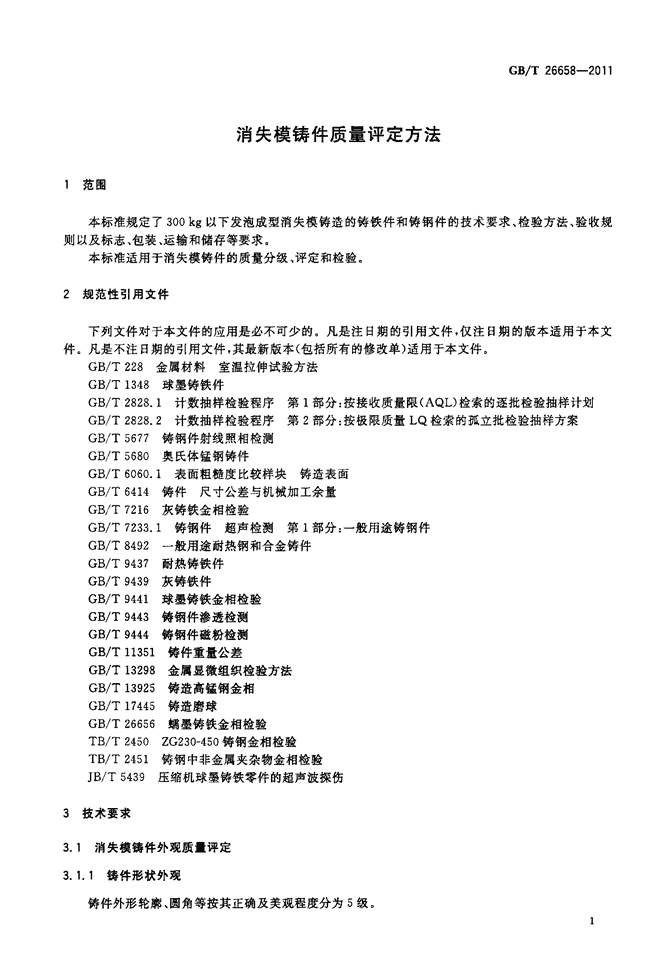

'ICS03.120.99J31园亘中华人民共和国国家标准GB/T26658--2012011-06-16发布失模铸件质量评定方法Evaluationmethodsoflostfoamcastingsquality2012-03-01实施宰瞀嬲鬻瓣警糌瞥霎发布中国国家标准化管理委员会捉1”

刖昌GB/T26658--2011本标准按照GB/T1.1—2009给出的规则起草。本标准由全国铸造标准化技术委员会(SAC/TC54)提出并归口。本标准负责起草单位:北京天哲消失模铸造技术有限公司、河北科技大学。本标准参加起草单位:山西华恩机械制造有限公司、陕西法士特集团铸造公司、铜陵万象汽车零部件有限公司、保定维德机械制造有限公司、河北任丘现代模具有限公司、河北海钺耐磨材料科技有限公司。本标准主要起草人:黄述哲、李增民、张梦恩、李光明、万保林、韩金刚、戴亚坤、傅宏江。

1范围消失模铸件质量评定方法GB/T26658--2011本标准规定了300kg以下发泡成型消失模铸造的铸铁件和铸钢件的技术要求、检验方法、验收规则以及标志、包装、运输和储存等要求。本标准适用于消失模铸件的质量分级、评定和检验。2规范性引用文件下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T228金属材料室温拉伸试验方法GB/T1348球墨铸铁件GB/T2828.1计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划GB/T2828.2计数抽样检验程序第2部分:按极限质量LQ检索的孤立批检验抽样方案GB/T5677铸钢件射线照相检测GB/T5680奥氏体锰钢铸件GB/T6060.1表面粗糙度比较样块铸造表面GB/T6414铸件尺寸公差与机械加工余量GB/T7216灰铸铁金相检验GB/T7233.1铸钢件超声检测第l部分:一般用途铸钢件GB/T8492一般用途耐热钢和合金铸件GB/T9437耐热铸铁件GB/T9439灰铸铁件GB/T9441球墨铸铁金相检验GB/T9443铸钢件渗透检测GB/T9444铸钢件磁粉检测GB/T11351铸件重量公差GB/T13298金属显微组织检验方法GB/T13925铸造高锰钢金相GB/T17445铸造磨球GB/T26656蠕墨铸铁金相检验TB/T2450ZG230—450铸钢金相检验TB/T2451铸钢中非金属夹杂物金相检验JB/T5439压缩机球墨铸铁零件的超声波探伤3技术要求3.1消失模铸件外观质量评定3.1.1铸件形状外观铸件外形轮廓、圆角等按其正确及美观程度分为5级。

GB/T26658—201级:外观轮廓清晰,圆角尺寸正确且过渡平滑美观;2级:外观轮廓30%以下欠清晰,圆角过渡不够平滑;3级:外观轮廓40%以下欠清晰,圆角40“以下未铸出;4级·外观轮廓60蹦以下欠清晰.圆角未铸出;5级.外观轮廓不清晰,铸造圆角未铸出,胶台线(面)凹凸不平铸件形状外观质量应在3级以内。312铸件表面缺陷31.2.1表面夹杂物(夹砂、夹渣等)由于脱落型砂、涂料、金属渣及模样分解产生的固液相产物等,进人铸件.残存于铸件表面,形成了铸件表面夹杂物缺陷。根据铸件最差部位100mmX60mm的面积内存在夹杂物的大小、数量,将其分为5级(见图1)。1级:缺陷≤2点,直径2mm深度≤lmm.见图1a);2级:缺陷≤4点,直径3mm深度≤l_5mm,见图1b);3级:缺陷≤4点,直径5mm深度≤2mm,见图1c);4缴:缺陷≤7点,直径7FYlm深度≤3mm,见图ld);i级:缺陷严重,见图Ic)。一般情况下,铸件表面夹杂物缺陷应在3级以内,a)1级c)3级e)5级图1表面夹杂物(夹砂、夹渣等)d)4纽黼瓣

3122表面气孔GB/T26658—20由于泡沫塑料模样分解产生气体以及浇注时裹入气体,或涂层未干水气化形成的气体等残留在铸件表面形成表面气孔(或气坑)缺陷。根据铸件表面气孔最严重部位i00mm×60mm的面积内气孔数目多少、大小及深度分为5级(见图2)。1级:表面气孔数≤3点,孔径≤≠lRlm,深度≤1mm"见图2a);2级:表面气孔数≤7点,孔径≤≠1mm,深度≤1mm,见图2b);3级:表面气}L数≤9点,孔径≤≠2mn%,深度≤2mm,见图2c);4级:表面存在密集气孔,但深度较浅,孔径较小,见图2d);5级:表面存在密集气孔。孔径大且较深,见图2e)。铸件表面气孔缺陷应在3级以内。a)1级b)2纽c)3级09876542e)5级图2表面气孔d)4级藤黼

GB/T26658—203123表面皱皮铸铁件在浇注过程中,泡沫塑料模样气化分解的固、液相产物堆积在铸件表面形成橘皮状碳质缺陷,造成铸件表面皱皮缺陷。根据铸件表面皱皮最严重部位100mm×60mm的面积内皱皮的严重程度,分为5级(见图3)。1级:轻微皱皮[图3a)];2级:轻度皱皮[圈3b)];3级:中度皱皮[图3c)];4级:重度皱皮[图3d)j;5级:严重皱皮[图3e)]。铸件表面皱皮缺陷应在3级以内。a)1级c)3级b)2级d)4擐e)5级图3表面皱皮3124冷隔分多路充型的液体金属相遇后由于温度低而不能很好地熔合形成对接明显的痕迹4

在100mm×60mm面积内,按玲隔严重程度,分为5级(见图4)。1级:轻微冷隔[圈4a)];2级:轻度冷隔[图45)];3级:中度冷隔[圈4c)];4级:重度冷隔[图4d)];5级:严重冷隔[圈4e)]。铸件冷隔缺陷应在3级以内。GB/T26658--20a)l级567893级铸件表面喷丸处理后,珠粒间存在间隙,浇注后形成的网状痕迹,称之为龟纹mm×60mm面积内,按龟纹大小、痕迹深度分为5级(见图5)。1级:均匀分布,细小的网状纹路.痕迹深度≤005mm.见圉5a);2缎:细小而均匀分布,痕迹深度≤02mm,见图5b);3级:直径较大(≠≤2mm),痕迹深度≤O5mm,见图5c);4级:直径大(j≤3mm),痕迹深度≤10mm.见图5d);隔啦冷)4。图纹龟面表523

GB/T26658—205级:粗大龟纹,痕迹深度>10mm,见图5e)铸件表面龟纹应在3级以内。a)1纽b)2级3126粘砂c)3级e)5级圈5表面龟纹d)4级液体金属渗入涂层及砂型中,形成砂、涂料和金属混合物,牯附在铸件表面,严重时成为所谓“铁包砂”,很难清理。在100mm×60mm面积内,根据粘砂程度不同分为5级(见图6)。1缴:轻微粘砂[图6a)];2级:轻度粘砂(可磨修)[图6b)]}3级:中度粘砂(可磨修)[图6e)];6

4级:重度粘砂(磨修较困难)[图6d)];5级:严重粘砂及铁包砂(清理极困难)[图6e)]铸件表面粘砂应在3级以内。GB/T26658—20A)1级c)3缸b)2级d)4级e)5级图6粘砂312.7胶台线、气塞痕迹铸件表面形成的分型面胶合线及气塞引起的凸起部分。按最差部位100㈥X60m视野内胶合线及气塞痕迹分为5级(见图7)l级:胶合线及气塞痕迹轻微,见图7a);2级:胶合线及气塞痕迹≤2mm,高≤1mm,见图7b);3级:胶合线及气塞痕迹≤3ritrn,高≤2mm,见图7c);4级:胶合线及气塞痕迹≤4mm,高≤3mm,见图7d);5级:胶合线及气塞痕迹≥5mm,高>3mm,见图7e)。在不影响铸件使用功能的前提下,允许存在胶合线及气塞痕迹。

a)1级b)2袋c)3轻e)5纽囤7胶台线殛气塞痕迹d)4级312.8铸钢件浇冒口去酥痕迹切割浇冒口留下的痕迹,分为5级(见图8)。1级:轻微痕迹[图8a)];2级:轻度痕迹[图8b)];3级:中度痕迹[图8c)];4级:重度痕迹[图8cD];5级:严重、高低不平痕迹或切割造成低于铸件平面[圈8e)],切割癯迹高于铸件平面可以打磨改善,切割痕迹低于铸件平面.铸件报废或修补。

a)1级23456789c)3级b)2级e)5级图8铸钢件浇冒口去除痕迹312.9铸件焊补(修补)面积一些铸件表面缺陷,在需方同意下允许焊朴(或修补),在100mmx60mm面积内,按焊补面积大小分为5级(见图9)。1级:轻微焊补,焊补面积≤5%[图9a)];2级:轻度焊补,焊补面积≤20%[圈9b)];3级:中度焊补,焊补面积≤50蹦[图9c)];4级:重度焊补,焊补面积≤80%[图9d)];5级:视野内全部焊补[图9e)]。

GB/T26658--20a)1级b)2级c)3级dJ4纽e)5级图9铸件焊补(修补)面积31210铸件表面铸造缺陷的评定方法用视觉对照图谱评定,选定最坏部位面积100mm×60mm,在正常情况下铸件表面喷丸清理后进行检查。313铸件表面粗糙度表面粗糙度是指在较小间距、峰谷所组成的微观几何形状特性。在取样长度内轮廓偏距绝对值的算术平均值,单位为tim,标记为Ra。为便于现场检测铸件表面粗糙度,用比较样块进行对比评定。消失模铸件表面粗糙度分为5级,1级:Ra≤63pm;2级:Ra≤125tim;】o

GB/T26658—20113级:Ra≤25“m;4级:Ra≤50ttm;5级:Ra≤100pm。铸件表面粗糙度应在3级以内。3.2铸件尺寸精度消失模铸件按其尺寸精度分为5级,每级对应于GB/T6414CT的尺寸精度范围如下:1级:尺寸公差CT6级及6级以内;2级:尺寸公差CT7级及CT8级以内;3级:尺寸公差CT9级及9级以内;4级:尺寸公差CTl0级及10级以内;5级:尺寸公差CTl0级以上。铸件尺寸精度应在3级以内,即应达到GB/T6414CT9级以内。壁厚尺寸精度应在2级以内,即应达到GB/T6414CT8级以内。3.3铸件重量精度铸件重量精度等级共分5级,各级别对应于GB/T11351(MT)铸件重量公差级别如下:1级:框当于MT4级以内;2级:相当于NiTS~MT6级;3级:相当于MT7~MT8级i4级:相当于MT9~MTl0级;5级:相当于MTlO级以上。铸件重量公差应在3级以内。3.4铸件内部缺陷铸件内部缺陷评级按GB/T5677、GB/T7233.1、GB/T9443、GB/T9444、JB/T5439的规定执行。3.5铸件材质及性能铸件化学成分、力学性能、金相组织及特殊要求的使用性能(如耐压、耐热、耐磨等性能),应符合5680、GB/T13925、GB/T17445、GB/T9437、GB/T8492、GB/T9439、GB/T7216、GB/T1348、9441的规定。4检验方法4.1铸件形状轮廓目测。4.2铸件表面缺陷对照标准图谱取最差部分目测。4.3铸造表面粗糙度用粗糙度标准样块,按照GB/T6060.1目视对比确定。用80%以上的表面面积的粗糙度代表铸件的表面粗糙度。但其余20%面积的表面粗糙度不得低

GB/T26658--201于80%面积粗糙度两个等级以上,如果大于两个等级,则取20%面积的最大表面粗糙度小一个等级作为被检铸件的表面粗糙度等级。4.4铸件尺寸精度用卡尺、卷尺或板尺等测量,按GB/T2828.1和GB/T2828.2确定取样数量,但不少于8件,测量铸件的同一尺寸的最大偏差值,对照分级表,确定铸件该尺寸的铸造尺寸精度。4.5重量精度按GB/T2828.1和GB/T2828.2确定取样数量,但不少于8件,用秤称量铸件重量,计算出重量平均值G。,铸件最大重量与最小重量的差值AG,计算出重量差的百分数K一等×100%,对照U011351得到铸件的重量精度。4.6铸件内部缺陷用x或7等射线等方法拍照铸件关键部位,根据底片和标准图谱确定缺陷等级。4.7铸件材质及性能通用化学分析、力学性能实验、金相组织试验及特殊性能实验按GB/T228、GB/T13298、TB/T245l、TB/T2450、GB/T13925、GB/T5680、GB/T7216、GB/T9441、GB/T26656的规定进行。5验收规则5.1铸件由需方提供图样及技术要求文件,由供方检查部门提供检验报告。需方有权进行复验。5.2铸件检查项目与数量,由供需双方协商确定。5.3不合格项在需方同意情况下,允许修复,再按标准复验,复验符合要求者为合格。6标志、包装、运输和储存按铸件适用规则或供需双方协议执行。'

您可能关注的文档

- gbt13771-1992 纺织品 耐久压烫产品经家庭洗涤和干燥后接缝外观的评定方法

- gbt13771-1992 纺织品耐久压烫产品经家庭洗涤和干燥后接缝外观的评定方法

- GB10931-1989 数字控制机床 位置精度的评定方法.pdf

- GBT22137.1-2008 工业过程控制系统用阀门定位器 第1部分:气动输出阀门定位器性能评定方法.pdf

- GBT24178-2009 连铸钢坯凝固组织低倍评定方法.pdf

- GBT24664-2009 工业用大功率激光器光束质量测试评定方法.pdf

- GBT25712-2010 振动时效工艺参数选择及效果评定方法.pdf

- GBT25776-2010 焊接材料焊接工艺性能评定方法.pdf

- GBT26156.2-2010 工业过程测量和控制系统用智能调节器 第2部分:性能评定方法.pdf

- GBT26804.6-2011 工业控制计算机系统 功能模块模板 第6部分:数字量输入输出通道模板性能评定方法.pdf

- GBT26806.2-2011 工业控制计算机系统 工业控制计算机基本平台 第2部分:性能评定方法.pdf

- GBT27874-2011 船舶节能产品评定方法.pdf

- GBT87533 -2005 铝及铝合金阳极氧化 氧化膜封孔质量的评定方法 第3部分 导纳法.pdf

- GBT87534 -2005 铝及铝合金阳极氧化 氧化膜封孔质量的评定方法 第4部分:酸处理后的染色斑点法.pdf

- JBT5135.3-2013 通用小型汽油机 第3部分可靠性、耐久性试验与评定方法.pdf

- GBT14951-2007 汽车节油技术评定方法.pdf

- GBT15056-1994 铸造表面粗糙度 评定方法.pdf

- GBT15056-1994 铸造表面粗糙度评定方法.pdf

相关文档

- 青岛市城市桥梁检测技术导则

- DLT1105.1-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则通用要求.pdf

- DLT1105.2-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则超声检测.pdf

- DLT1105.3-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则涡流检测.pdf

- DLT1105.4-2010电站锅炉集箱小口径接管座角焊缝无损检测技术导则磁记忆检测.pdf

- DLT694-2012高温紧固螺栓超声波检测技术导则.pdf

- HJ733-2014泄漏和敞开液面排放的挥发性有机物检测技术导则.pdf

- DL937-2005 热交换器管声脉冲检测技术导则 - 下载地址.pdf

- dlt 1 105.1-2010 电站锅炉集箱小口径接管座角焊缝 无损检测技术导则 第1部分:通用要求

- dlt 1 105.3-2010 电站锅炉集箱小口径接管座角焊缝 无损检测技术导则 第3部分:涡流检测