- 553.50 KB

- 22页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

项目研究实验方案设计论文项目研究实验六葡萄籽油精炼工艺研究及脂肪酸成分分析生物与环境学院生物工程05105016323于洋汪财生指导2009年4月11日

项目研究实验方案设计论文目录1前言............................................................................................................................12材料与方法................................................................................................................22.实1验材料..............................................................................................................................22.试2剂.......................................................................................................................................22.仪3器.......................................................................................................................................32.4葡萄籽油精练工艺路线..................................................................................................32.5酸炼脱胶条件参数优化试验.........................................................................................42.碱6炼脱酸条件参数优化试验.........................................................................................42.水7洗条件参数优化试验...................................................................................................52.脱8色条件参数优化试验..................................................................................................52.8脱.色1剂的选择..............................................................................................................52.8脱.色2条件参数优化....................................................................................................52.葡9萄籽油脱臭试验...........................................................................................................62.1精0炼工艺评价指标分析方法.......................................................................................62.10葡萄.籽1油精炼后得率..............................................................................................62.10葡萄.籽2油脱胶率.......................................................................................................62.10葡萄.籽3油脱酸率.......................................................................................................62.10葡萄.籽4油脱皂率.......................................................................................................62.10葡萄.籽5油脱色率.......................................................................................................72.1葡1萄籽油的主要理化特性分析..................................................................................72.11酸.价1..............................................................................................................................72.11碘.价2..............................................................................................................................72.11过.氧3化值.....................................................................................................................82.11磷.脂4..............................................................................................................................82.11含.皂5量.........................................................................................................................92.11水分.和6挥发物...........................................................................................................92.1葡2萄籽油脂肪酸成分分析.........................................................................................102.12样品.甲1酯化..............................................................................................................10I

项目研究实验方案设计论文2.1G2C./2M条S件..............................................................................................................103结果与讨论..............................................................................................................103.酸1炼脱胶条件的正交试验结果..................................................................................103.碱2炼脱酸条件的正交试验结果..................................................................................123.水3洗条件的正交试验结果............................................................................................133.脱4色剂选择试验结果.....................................................................................................143.脱5色剂条件的正交试验结果........................................................................................143.葡6萄籽油脱臭试验结果................................................................................................163.葡7萄籽油精炼得率.........................................................................................................163.葡8萄籽油精炼过程中的主要理化特性变化分析..................................................163.G9C-M检S测葡萄籽油脂肪酸含量分析....................................................................174结论..........................................................................................................................18参考文献......................................................................................................................19II

项目研究实验方案设计论文1前言葡萄是一种世界性水果,其中80的%葡萄用于酿酒,13用%于食用,7%用于加工果汁及其它葡萄制品[1。]葡萄酿酒工业中产生的废弃物约占鲜果总量的20~%30,%其中葡萄籽约占鲜果总量的7%~10,%具有很大的开发利用价值。在国外,世界上生产葡萄酒最多的国家——意大利和法国,已使70的%葡萄籽得到了利用。目前我国的葡萄酒生产厂家对葡萄籽的综合利用率还比较低,若对这些葡萄籽加以充分利用,提取具有生物功能活性的产品,如葡萄籽油、原花青素、单宁等,开发出多种相关产品,将能延长葡萄加工产业链,提高葡萄加工企业的综合效益和水平。葡萄籽含油量大约为14~%17,%葡萄籽油中含有大量的不饱和脂肪酸,其含量高达92以%上,葡萄籽油的脂肪酸主要是以亚油酸为主[2。]亚油酸是人体必须脂肪酸,它是构成人体细胞膜和皮肤的重要组成之一。对于儿童大脑和神经发育,以及维持成年人的血脂平衡、降低胆固醇、防止血栓形成,都发挥着重要的作用[3。]葡萄籽油中还含有维生素A、E、D、K、P和多种微量元素[2,]其中人体必需的矿物元素——钾、铜、钙、铁的含量比较高,锌、锰、钴含量适中。葡萄籽油所富含的维生素E具有较强的抗氧化性,对抑制氧化酸败、延长其货架保质期有一定作用,其较高的维生素E含量还使得服用葡萄籽油可以起到增强体质、促进生长发育和提高健康水平的作用。近年来,国内学者对其安全性进行了研究和证实[4,,5对]有关葡萄籽的营养功能性质和如何协助人体调理的各种研究报告[6]众-9多,对葡萄籽油的应用开发也日趋成熟。葡萄籽油营养成分丰富,具有被认可的生物安全性,并有很高的营养保健和食疗功效,除了直接作为食用油脂以外,葡萄籽油还可以制成预防心脑血管疾病的药物,以及用作婴儿、老年人、高空作业者和飞行人员的高级营养保健油。而我国,目前对葡萄籽的综合利用尚处在初级开发阶段,大多数的葡萄籽被当作废物丢弃,不仅浪费资源,而且对环境造成了污染。因此,积极开发和利用葡萄籽油,不仅能够为我国人民提供新的优质食用油脂,缓解我国油脂油料资源紧缺的矛盾[1。0]而且还能够增加企业经济效益,减少环境污染,具有十分重要的意义。葡萄籽油的提取可采用压榨法、有机溶剂萃取法和超临界萃取法。采用压榨法从植物种籽中取油是最为广泛的方法,其优点是设备和工艺简单,投资少,所得的成品油质量好、色泽浅、风味纯正,缺点是饼渣残渣量高,出油率低且能耗大。有机溶剂萃取法是目前葡萄籽油的主要生产方法,它可大幅度提高出油率,易于实现大规模工业化生产和自动控制。但它的主要缺点是工艺流程繁杂、产品有溶剂残留,9

项目研究实验方案设计论文难以保证油脂的天然特色,对后续的加工工艺要求高。超临界萃取技术用于植物种籽油的提取具有收率高、无溶剂残留、产品色泽和品质优异等优点,是具有广阔应用前景的新兴方法,国内外学者对超临界CO2萃取葡萄籽油的工艺进行了大量研究并取得了较好效果[11。-1但3该]方法由于工艺复杂、过程不易控制、设备投资比较高,目前国内尚未实现工业化生产。本次实验所用葡萄籽毛油是采用有机溶剂萃取法提取。压榨法或溶剂浸提法提取的葡萄籽毛油,粗提取后的葡萄籽原油颜色呈绿色或黄绿色,并因含有胶溶性杂质、游离脂肪酸等杂质,大多数杂质对于油脂质量和贮存安全性不利。例如,水分不仅影响油脂的透明度而且会促使油脂水解酸败;不溶性杂质和酸性物质都是油脂变质的促进因素;游离脂肪酸(FF)A影响风味、加重劣化;磷脂能使油脂浑浊,而且在加热时会产生黑色沉淀物、起泡、发苦,严重影响产品质量;各种色素直接影响油色有的色素还会促进油脂酸败。此外,毛油中还有一些有用的“杂质”,如生育酚、谷维素等,既是油脂的天然抗氧化剂,也对人体有益,在精炼时可以保留,也可以提取出来加以利用。所以必须对毛油进行精炼加工,才能达到成品油的标准。针对我国葡萄籽油研究的状况和我国国情,本文拟采用正交试验方法对葡萄籽油精炼工艺技术进行了系统的研究,以葡萄籽油精炼后得率和各理化特性为定量指标,优化葡萄籽精炼工艺参数,并对所提取葡萄籽油进行脂肪酸的分析,评价葡萄籽油工艺,以期为制定科学、经济、合理开发应用葡萄籽的生产工艺提供技术参考,更好地提高葡萄农副产品价值奠定前期实验理论基础。2材料与方法2.1实验材料实验材料选用葡萄籽购于宁波北仑汉方生物科技有限公司。挑除杂质后于6℃0鼓风干燥箱中烘干,高速万能粉碎机粉碎,成粉末保存于二氧化硅干燥器中备用。2.2试剂表1试剂与厂家试剂名称规格生产厂家石油醚丙酮乙醚分析纯分析纯分析纯无锡市龙吉化工试剂有限公司溧阳市光源工贸有限公司宜兴市第二化学试剂厂9

项目研究实验方案设计论文续表1试剂名称规格生产厂家无水乙醇分析纯宜兴市第二化学试剂厂硫代硫酸钠分析纯宜兴市第二化学试剂厂柠檬酸分析纯天津市永大化学试剂开发中心氢氧化钠分析纯浙江中星化工试剂有限公司氢氧化钾分析纯浙江中星化工试剂有限公司无水碳酸钠分析纯浙江中星化工试剂有限公司浓盐酸分析纯浙江中星化工试剂有限公司白土分析纯国药集团化学试剂有限公司9项目研究实验方案设计论文2.3仪器表2实验仪器设备一览表9项目研究实验方案设计论文仪器型号型号生产厂家气质联用仪TraDcSeQIMIS宁波东方机械设备进口有限公司低速大容量离心机TDL-5上海安亭科学仪器厂高速万能粉碎机FW100天津市泰斯特仪器有限公司数显恒温水浴锅HH-2常州国华电器有限公司真空干燥箱DZF-6050上海一恒科技有限公司9项目研究实验方案设计论文循环水式真空泵SHBⅢ-郑州长城科工贸有限公司9项目研究实验方案设计论文旋转蒸发器RE52-3上海沪西分析仪器厂电子精密天平AB-L梅特勒-托利多仪器有限公司分光光度计S53上海棱光技术有限公司恒温摇床OYC211上海福玛实验设备有限公司2.4葡萄籽油精练工艺路线工艺流程:葡萄籽→选择、烘干→粉碎→过筛→葡萄籽粉末→加入石油醚→摇床摇荡→浸提→离心→回流→毛油→酸炼脱胶→碱炼脱酸→水洗→吸附剂脱色→脱臭→精炼油。技术要点:将50经g过去皮粉碎烘干的葡萄籽粉置入500m的L锥形瓶中,以1:7料液比加入350m石L油醚,置于恒温摇床,15℃,115r,/振m荡i萃n取19,h离心取上清,经旋转蒸发得葡萄籽毛油。将毛油油温升至为7℃0,加水量为油中磷脂含量的3.倍5,加入与油同温的水并在15m内i加n完,加入一定量的柠檬酸,保温静9

项目研究实验方案设计论文置一段时间,分离除去下层水和胶质,得脱胶油。将脱胶油加热到3℃0,加入一定浓度的碱液,并及时搅拌均匀,全部碱液应在15m内i加n完,当油中出现皂脚颗粒,减慢搅拌速度,升温至一定温度后停止搅拌,然后保温静置12。h待皂脚全部沉降,离心分离出下层皂脚,得脱酸油。水洗时将油温调整到一定温度,加入与一定量与油同温的水进行洗涤,并不断搅拌。加完水后静置一定时间,分离废水。用活性白土和活性炭等脱色剂在常压下将油温升至一定温度,加入一定量脱色剂与油充分搅拌混合,经过一定时间后,过滤分离得到脱色油。真空水蒸气蒸馏脱臭,真空度0.1m,P温a度14~024℃0,脱臭时间2。h2.5酸炼脱胶条件参数优化试验采用酸炼脱胶法脱磷脂,影响酸炼脱胶的工艺参数主要有温度、加酸量和水化时间。经测定脱胶前葡萄籽毛油的磷脂含量为0.36,4为%了优选葡萄籽水化脱胶最佳参数条件,以温度、加酸量和时间为考察因素,以脱胶率为评价指标,选用L9(33)三因素三水平设计正交试验设计,因素水平见表3。表3葡萄籽油水化脱胶正交试验因素水平表水平水化温度/℃(A)加酸量%(B)时间/(hC)1600.042700.553801.062.6碱炼脱酸条件参数优化试验碱炼脱酸应根据毛油酸价确定加碱量,碱液浓度视毛油酸价而定[1。4酸]价为1~3mgK/OgH时,碱液浓度为1~01°4Bé;酸价为3~4mgK/OgH时,碱液浓度为1~41°6Bé;酸价为4~6mgK/OgH时,碱液浓度为1~61°9Bé;酸价为6~8mgK/OgH时,碱液浓度为18~2°0Bé。实际生产中碱液浓度采用波美度(°Bé)表示,它和质量分数的换算值见表4[1。5]表4烧碱(NaOH)浓度的换算表波美度/°Bé质量分数/%波美度/°Bé质量分数/%106.58149.50117.301510.30128.071611.60138.781711.90碱炼时加碱量的依据是毛油的酸价,按下列公式计算[61]:9

项目研究实验方案设计论文理论加碱量=油重×酸价×40/×516/1000×=17-0×4.油1重3×酸价实际总碱量=(理论加碱量+超碱量)/碱液的质量分数超碱量的确定,主要与毛油品种、色泽、杂质含量以及油品质量、工艺设备条件有关,一般取0.0~50%.2(5不%超过0.5)。%经测定脱酸前葡萄籽毛油的酸价为3.m9g3/KgOH,以碱炼终温、超碱量、碱液浓度为考察因素,以脱酸率为评价指标,为了综合考虑各因素对脱酸效果的影响,对脱酸工艺条件进行优化,选用三因素三水平正交试验L9(33),因素水平取值见表5。表5葡萄籽油碱炼脱酸正交试验因素水平表水平碱炼终温/℃(A)碱液浓度/°Be′(B)超碱量/%(C)160120.2270140.3380160.42.7水洗条件参数优化试验为了除去脱酸后葡萄籽油中残存的碱液和皂脚,必须用同温或稍高于油温的软水洗涤。以温度、加水量、时间为考察因素,以脱皂率为评价指标,对脱皂工艺条件进行优化,选用三因素三水平正交试验L9(33),因素水平见表6。表6葡萄籽油水洗正交试验因素水平表水平温度/℃(A)加水量/%(B)时间/%(C)1602127042380632.8脱色条件参数优化试验2.8.1脱色剂的选择将上述脱酸油置于烧杯中,加热至75℃,分别加入油重的3%活性白土及活性炭进行脱色,充分搅拌混合,保温静置1h,趁热过滤,以石油醚作参比,在波长650nm处测定脱色油的吸光度,计算脱色率选择最佳脱色剂。2.8.2脱色条件参数优化工业上最普遍采用的是吸附法。脱色效果与活性炭加量、脱色温度、脱色时间等密切相关,以脱色率为评价指标,对脱色工艺条件进行优化,选用三因素三水平正交试验L9(33),因素水平取值见表7。9

项目研究实验方案设计论文表7葡萄籽油脱色正交试验因素水平表水平温度/℃(A)活性炭量/%(B)时间/(hC)16510.527521.038531.52.9葡萄籽油脱臭试验将脱色油装入三口烧瓶中,在0.1m的P真a空条件下,将脱色油加热至17℃0,将少量水蒸汽通入油的底部,并调整蒸汽量,对油进行汽提,使油温保持在17℃0下脱臭2h后,关闭直接蒸汽,停止加热,降温,将油冷却至80℃以下,破真空,将油放出,过滤,得成品油。2.10精炼工艺评价指标分析方法2.10.1葡萄籽油精炼后得率葡萄籽精炼工艺的葡萄籽油得率计算方法:X=M2×10M1式中:X—葡萄籽油的精炼得率(%);M2—葡萄籽精炼油质量(g);M1—葡萄籽毛油质量(g)。2.10.2葡萄籽油脱胶率葡萄籽油水化效果以脱胶率为评价指标,按下列公式计算脱胶率:脱胶率(%)=毛油中的磷脂含量−精炼油中的磷脂含量×10毛油中的磷脂含量2.10.3葡萄籽油脱酸率葡萄籽油碱炼效果以脱酸率为评价指标,按下列公式计算脱酸率:脱酸率(%)=毛油酸价−脱酸油酸价×10毛油原酸价2.10.4葡萄籽油脱皂率葡萄籽油水洗效果以脱皂率为评价指标,按下列公式计算脱皂率:脱皂率(%)=毛油含皂量−脱皂后含皂量×10毛油含皂量2.10.5葡萄籽油脱色率葡萄籽油脱色效果以脱色率为评价指标,脱色在650n波m长处,测定其吸光度,按下面公式计算脱色率[1:7]9

项目研究实验方案设计论文9项目研究实验方案设计论文X=A0−AA01×1009项目研究实验方案设计论文式中:X―油脂脱色率(%);A0―脱色前油脂的吸光度;A1―脱色后油脂的吸光度。2.11葡萄籽油的主要理化特性分析2.11.1酸价酸价参照GB/T5-5835方0法测定,操作方法:称取均匀油样3.0~05.0g0注入锥形瓶中,加入50Lm中性乙醚-乙醇(2混:合1溶)剂,摇动使试样溶解,再加三滴酚酞指示剂,以氢氧化钠标准溶液(0.050)m滴o定l至/出L现微红色在30不s消失,记下消耗的碱液毫升数(V。)油脂酸价按下列公式计算:X=V×c×5.61m式中:X——试样的酸价(以氢氧化钾计)(mg;/g)V——试样消耗氢氧化钾标准滴定滴定溶液体积(mL);c——氢氧化钾溶液标准滴定的实际浓度(mol/)m;L56—.—1与1.0氢m氧L化钾标准滴定溶液[c(KOH)=1.相0当0的0氢m氧o化l/L]钾的毫克数;m——试样重量(g)。2.11.2碘价碘价参照GB/T5-513929方5法测定,操作方法:将0.2油g样放入500m锥L形瓶中,加入20m环L乙烷和冰乙酸等体积混合液溶解试样,准确加入25m含L一氯化碘的乙酸溶液盖好塞子,摇匀后将锥形瓶置于暗处。同样用溶剂和试剂制备空白但不加试样。对碘价低于15的0样品锥形瓶应在暗处放置1h,反应时间结束后加20m碘L化钾溶液和150m水L。用0.1m硫o代l硫/酸L钠标准溶液滴定至浅黄色。加几滴淀粉溶液继续滴定,直到剧烈摇动后蓝色刚好消失。碘价按每100样g品吸取碘的克数表示时由下式计算:碘价(I⋅V)=126×(9V1−V2)×Cm式中:C——硫代硫酸钠溶液的标定浓度(mol)/;L9

项目研究实验方案设计论文V1——空白试验所用硫代硫酸钠标准溶液的体积(mL);V2——测定所用硫化硫酸钠标准溶液的体积(mL);m——试样的质量(g)。2.11.3过氧化值过氧化值参照GB/T50-0290.0方33法7测定,操作方法:称取2.~030.0油0样g置于锥形瓶中,加入30m三L氯甲烷-冰乙酸溶解试样,加入1mL碘化钾饱和溶液迅速盖好瓶塞,振荡混匀溶液1mi,n避光静置3mi。n加入约100m蒸L馏水,用0.0020硫m代o硫l酸/钠L标准溶液滴定至淡黄色时,加1mL0淀.5粉溶%液为指示剂,继续滴定至蓝色消失为终点,取相同量三氯甲烷-冰乙酸溶液、碘化钾溶液、蒸馏水,按同一方法做空白试验。过氧化值按下式计算:(V1−V2)×c×0.12699项目研究实验方案设计论文X1=mX2=X1×78.8×109项目研究实验方案设计论文式中:X1——试样的过氧化值(g/1)0;0gX2——试样的过氧化值(meq/);kgV1——试样消耗硫代硫酸钠标准溶液的体积(mL);V2——试样空白消耗硫代硫酸钠标准溶液的体积(mL);c——硫代硫酸钠标准滴定溶液的浓度(mol)/;Lm——试样的质量,单位为克(g);0.1—2—6与91.00硫m代L硫酸钠标准滴定溶液[c(2SN2Oa3)=1.00相0当mol/L]的碘的质量,单位为克(g);78—.—8换算因子。2.11.4磷脂磷脂含量参照GB/T5-5835方7法测定,操作方法:用烧杯称取油样25,g加热至8℃0,加水2~2.5,m充L分搅拌使之水化,在室温下静置过夜用,用已知恒重的滤纸进行抽滤,待滤液全部滤出,用冷的丙酮把杯内残留的沉淀冲洗入滤纸继续用丙酮洗涤滤纸和沉淀,洗至无油迹为止。待滤纸和沉淀上的丙酮挥发尽,送入105℃烘箱中烘至恒重。重量法测定磷脂含量按下列公式计算:9

项目研究实验方案设计论文磷脂(%)=W1×10W2式中:W1——沉淀物重量(g);W2——试样重量(g)。2.11.5含皂量含皂量参照GB/T5-523030方8法测定,操作方法:称取试样约10,g置于具塞锥形瓶中,加入1mL水,将锥形瓶置于沸水浴中,充分摇匀。加入50m丙L酮水溶液,在水浴中加热后,充分振摇,静置后分成两层。用微量滴定管趁热逐滴加入0.01m盐o酸l溶/液L,每加一滴振摇一次,滴至溶液从蓝色变为黄色。同时做空白试验。油脂含皂量按下列公式计算:(V−V0)×c×0.304X=×10m式中:X——油脂中含皂量(%);V——滴定试样溶液消耗盐酸标准溶液体积(mL);V0——滴定空白溶液消耗盐酸标准溶液的体积(mL);c——盐酸标准溶液的浓度(mol)/;Lm——试样重量(g);0.3—0—4每毫摩尔油酸钠的质量(g/mm)o。l2.11.6水分和挥发物参照GB/T9—629060方8法测定,操作方法:称取5~10试g样,置于已事先干燥恒重并称重的器皿中,将盛有试样的器皿放入温度为10℃3的干燥箱中,加热1。h取出,置于干燥器中,冷却至室温,准确称重至0.0。0重1复g以上加热、冷却和称重操作,至两次连续称重结果之差不超过2~4mg为止,这个过程中在干燥箱内每次加热30m。in水分和挥发物的含量以质量分数X计,按下式计算:X=m1−m2×10m1−m0式中:m0——玻璃器皿的质量(g);m1——加热前玻璃器皿和试样的质量(g);m2——加热后玻璃器皿和残留物的质量(g)。9

项目研究实验方案设计论文2.12葡萄籽油脂肪酸成分分析2.12.1样品甲酯化用移液管吸取油样0.5置m于L10m容L量瓶中,加入1mL苯和1mL的0.5mol/L的氢氧化钾—甲醇溶液。混合后在80℃水浴20m,i冷n却后加蒸馏水和乙醚至刻度,静置分层,吸出上层液体,加少量无水硫酸钠干燥过夜后做GC/M分S析。2.12.2GC/MS条件色谱柱初始柱温13℃0,保持1mi。n以6.℃5/mi的n速度升温到17℃0,保持2m0i。n以2.℃8/mi的n速度升温到21℃5,保持1m2i。n以3℃0/mi的n速度升温到250℃,保持2m0i。n最后以30℃/mi的n速度升温到28℃0,保持3mi。n高纯He为载气,流速1.0mL,/分m流i比n5:01,进样量为1µL。质谱条件:质谱离子源E,I温度20℃0,能量70,V灯丝电流10µ0A,转移线温度25℃0,全程扫描,质量范围4~0300a,m数u据起始采集时间4.20。min3结果与讨论3.1酸炼脱胶条件的正交试验结果葡萄籽毛油中的胶质物质主要是磷脂,即由甘油、脂肪酸、磷酸和氨基醇等组成的复杂化合物。其他胶质还有蛋白质及其分解产物、黏液质以及胶质与多种微量金属(Ca、Mg、Fe、Cu)形成的配位化合物和盐类。胶质的存在不仅影响了油的稳定和贮藏性,而且影响到后续碱炼脱酸工序易产生油、水乳化,增加炼耗和用碱量影响吸附脱色尤其对物理精炼之效果[1。8]利用磷脂等胶溶性杂质的亲水性,将一定数量的水或电解质稀溶液,加入毛油中混合,使胶质能吸水膨胀、凝聚形成相对密度较大的“水合物”,从而利用重力沉降或离心分离法,达到分离之目的。在脱胶过程中,能被沉降分离的以磷脂为主,而与磷脂结合在一起的蛋白质、黏液质和微量金属等物质,也能一起被去除。影响酸炼脱胶的工艺参数主要有温度、加酸量和水化时间。温度高,油脂的黏度低、水化后油脂与油脚的分离容易;水分高,磷脂的吸水能力强、水化速度快、磷脂膨胀充分、油脚中含油少,但水分过多,不利于贮存而且能耗较大。水化温度也不能过高,否则不仅油脂会氧化影响品质,而且也不利于磷脂沉降,影响操作。水化终温一般不超过8℃0,加水温度与油温也应基本相同。磷脂分为亲水磷脂和非亲水磷脂,加酸的目的就是把非亲水磷脂转化为亲水磷脂,有利于分离。与普通水化法相比,柠檬酸脱胶油耗较少,色泽浅,能与金属离子形成络合物,解离非水化磷脂而使油中含磷量明显降低。19

项目研究实验方案设计论文以温度、加酸量和时间为考察因素,对脱胶工艺条件进行优化,以脱胶率为评价指标,正交试验结果见表8。表8脱胶条件正交试验结果水化温度℃加酸量%时间h试验编号脱胶率(%)BC1600.0482.872600.5584.623601.0681.824700.0583.425700.5685.516701.0482.797800.0680.798800.5481.059801.0582.12k183.1082.3682.24k283.9183.7383.39k381.3282.2482.71R2.591.481.15A>B>C表9脱胶条件方差分析表变异来源SSdfMSFF0.05(2F0.01(2A10.5125.2583.5501999B4.0822.0411.378C2.0021.0030.677误差2.9621.481总变异19.568由表8的极差分析结果可知,温度对磷脂去除的影响最大,其次是加酸量和时间,各因素的主次顺序是A>B>。C脱胶工艺条件的优化组合为A2B2C2,即在70℃条件下,加入0.5柠%檬酸并恒温5。h根据正交试验表得到的最佳水化条件,作验证试验。称取葡萄籽油毛油10.,00g加热至70℃并保持恒温,加入0.2水m和L0.0柠5檬g酸保温5,h经测定脱胶前葡萄籽毛油的磷脂含量为0.36,4经%过酸炼脱胶后磷脂含量降到0.01,2去%除率可以达到88.7。3%3.2碱炼脱酸条件的正交试验结果脱除毛油中的FFA的过程称为“脱酸”。它是精炼工艺中影响油脂损耗与产品19

项目研究实验方案设计论文质量之关键工序。碱炼法即是利用碱液中和毛油中的FFA时生成肥皂后将其析出分离的一种精炼方法。生成的肥皂具有较强的吸附能力,能将相当数量的其他杂质如固粒、蛋白质、胶质、色素等,带入皂脚中而被分离。其中主要的化学反应是:RCOOH+N→aROCHOONa2O+。H加碱量一般以能否反应完全为准,如加碱量不足,反应不完全、皂脚凝结不好、分离困难,其他杂质也就脱不尽;反之,加碱量过多,中性油的皂化损失大。以碱炼终温、超碱量、碱液浓度为考察因素,以脱酸率为评价指标,对脱酸工艺条件进行优化,正交试验结果见表1。0试验编号ABC脱酸率(%)160120.284.00260140.385.69360160.490.97470120.391.50570140.489.94670160.282.06780120.488.49880140.281.19980160.387.22k186.8988.0082.42k287.8385.6188.14k385.6386.7589.80R2.22.397.38C>B>A表11碱炼条件方差分析表变异来源SSdfMSFF0.05(F0.01(A7.30723.6540.7691999B8.57324.2870.902表10碱炼条件正交试验结果碱炼终温℃碱液浓度°Bé超碱量%续表12变异来源SSdfMSFF0.05(F0.01(C89.99244.9999.472误差9.50124.751总变异115.38819

项目研究实验方案设计论文由表10级差分析可知,影响葡萄籽油碱炼效果的主要因素是超碱用量,其次是碱液浓度和碱炼终温,各因素的主次顺序是C>B>,A最佳碱炼组合为A2B1C3,即NaO浓H度为1°2Bé,碱炼终温为7℃0,超碱用量为0.4。%根据正交试验表得到的最佳碱炼条件,作验证试验。称取葡萄籽油毛油10.,00g以NaO作H碱液,质量分数为12°Bé,碱炼终温为70℃,超碱用量为0.%4进行碱炼,离心去皂角得脱酸油,经测定脱酸前葡萄籽毛油的酸价为3.m9g3/KgOH,经过碱炼脱酸后酸价降到0.m4g5/KgOH,脱酸率可以达到88.5。5%3.3水洗条件的正交试验结果以温度、加水量、时间为考察因素,以脱皂率为评价指标,对脱皂工艺条件进行优化,正交试验结果见表12。表12水洗条件正交试验结果试验编号温度℃A加水量%B时间hC脱皂率(%)1602184.822604283.913606382.954702289.385704381.296706184.727802386.238804188.949806287.16k183.8986.8186.16k285.1384.7186.82k387.4484.9483.49R3.552.13.33A>C>B表13水洗条件正交分析表变异来源SSdfMSFF0.05(F0.01(A19.48329.7421.6291999B7.93323.9670.663C18.62729.3131.55819

项目研究实验方案设计论文误差11.95725.979总变异58.0018由表12级差分析可知,影响葡萄籽油水洗效果的主要因素是温度,其次是时间和加水量,各因素的主次顺序是A>C>,B最佳水洗组合为A3B1C2,即温度80℃,加水量2%,时间2。h根据正交试验表得到的最佳水洗条件,作验证试验。称取葡萄籽油10.,0加0g热至8℃0,加水0.2,m保L温2h,离心去废水得到油,经测定脱皂前葡萄籽毛油的含皂量为0.3%1,9经过水洗后含皂量降到0.0%2,9脱皂率可以达到90.9。1%3.4脱色剂选择试验结果本实验采用活性白土和活性炭作为吸附剂,以脱色率作为测定指标,结果见表19项目研究实验方案设计论文1。4表14不同吸附剂的脱色效果19项目研究实验方案设计论文吸附剂种类吸附剂添加量%脱色率%活性白土333.75活性炭385.41由表14可以看出,活性碳脱色效果较好,所得产品油透明澄清、颜色为淡黄色。这可能是因为活性碳在油脂中有很强的活性,能够很好的吸附色素。但活性炭脱色后的产品油颜色较暗,并且吸油率较高,脱色后过滤速度慢,油中所吸附的活性炭很难去除干净。3.5脱色剂条件的正交试验结果纯净的甘油三脂液态是呈无色,固态呈白色。常见呈各种颜色的油脂是因为含各种色素造成的。天然油脂中的色素可以分为三种类型:①脂溶性有机色素,如α、β-胡萝卜素,叶绿素A和B等;②存在于变质油脂中的有机降解产物,其中包括蛋白质、碳水化合物、胶质及磷脂的降解产物,一般呈棕褐色,在油脂中形成带正电荷的乳化悬浮体,不溶于油,也很难用吸附法脱除;③色源体,无色前质被氧化后生成的色素,如γ-生育酚氧化后生成深红色的色满-,56醌,它也难用吸附法脱除。脱色工序的主要作用有:①脱除色素;②去除微量金属;③除去残留肥皂、胶质和某些臭味物质;④用活性炭作脱色剂,能有效脱除油脂中大分子量的多环芳烃以及农药等[91]。从毛油到成品油的加工过程中,脱色并非全靠脱色工序。实施上,碱炼可除去19

项目研究实验方案设计论文酸性色素棉酚,碱炼后的皂脚能吸附部分类胡萝卜色和25左%右的叶绿素,脱臭可脱除含类胡萝卜素为主的热敏性色素。脱色效果与活性炭加量、脱色温度、脱色时间等密切相关。以脱色率为评价指标,对脱色工艺条件进行优化,正交试验结果见表1。5表15脱色条件正交试验结果试验编号温度℃A活性炭量%B时间hC脱色率(%)16510.579.2626521.083.8936531.581.5247511.080.9557521.584.9667530.581.7678511.579.3988520.586.0898531.086.47k181.5679.8782.37k282.5684.9883.77k383.9883.2581.96R2.425.111.81B>A>C表16脱色条件正交分析表变异来源SSdfMSFF0.05(F0.01(A8.89824.4491.6401999B40.540220.2707.473C5.42622.7131.000误差5.42522.712总变异60.2898由表15级差分析可知,影响葡萄籽油脱色效果的主要因素是活性炭量,其次是温度和时间,各因素的主次顺序是B>A>,C最佳脱色组合为A3B2C2,即温度85℃,活性炭量2%,脱色时间1。h根据正交试验表得到的最佳脱色条件,作验证试验。称取葡萄籽油10.,0加0g热至8℃5,加活性炭0.,2保g温1h,抽滤得到的脱色油,经测定脱色前葡萄籽毛油在650n波m长的吸光度为0.6,8经5过脱色后吸光度降到0.1,0脱1色率可以达到85.2。6%19

项目研究实验方案设计论文3.6葡萄籽油脱臭试验结果脱臭就是利用甘油三酯与影响油脂风味、气味、色泽以及稳定性的臭味物质之间挥发度(气化分压)存在很大差异,在高温、高真空条件下,借助水蒸气蒸馏原理加以脱除的工艺过程[2。0]脱臭后,脱除葡萄籽油中的臭味组分,保持葡萄籽油固有的香味。3.7葡萄籽油精炼得率葡萄籽油精炼得率平均为89.。5与%薛红兵[2得1]出的91.基5本%接近,说明本实验得出的工艺条件不会造成葡萄籽油的大量损失。3.8葡萄籽油精炼过程中的主要理化特性变化分析葡萄籽油无国家、专业、地方标准,其产品质量企业标准见表1[72。2]表17葡萄籽油质量标准项目指标颜色黄绿色或黄色气味具有葡萄籽油固有风味,无异味比重(20℃)0.9~203.926折光率(2℃5)1.4~713.477酸价(以KOH计)/•mg-g10.6过氧化值/me•kqg-1≤1019项目研究实验方案设计论文碘值(以I2计)/•g100-1g80~10619项目研究实验方案设计论文含皂量/(%)≤0.3水分及挥发物(%)≤0.10按照2.方7法测定理化特性的指标,结果见表18。表18葡萄籽油精炼过程中主要理化指标测定结果19项目研究实验方案设计论文理化特性碘价酸价过氧化值磷脂含量含皂量水分及挥发物19项目研究实验方案设计论文g/10I0mg/KgOHmeq/k%%%葡萄籽毛油913.931.1350.3640.3190.29精炼葡萄籽油850.450.8610.0120.0290.08由表18可以看出,葡萄籽油精炼过程中,酸价和磷脂含量的降低。游离脂肪酸是一种容易氧化酸败物质,从酸价降低程度,说明游离脂肪酸已基本去除。脱酸后磷脂含量也有所降低,主要是因为碱炼后生成的钠皂是一种表面活性物质,吸附和吸收能力都较强,可将其他杂质(如蛋白质、黏液质、色素、磷脂、及带有羟基或酚基19

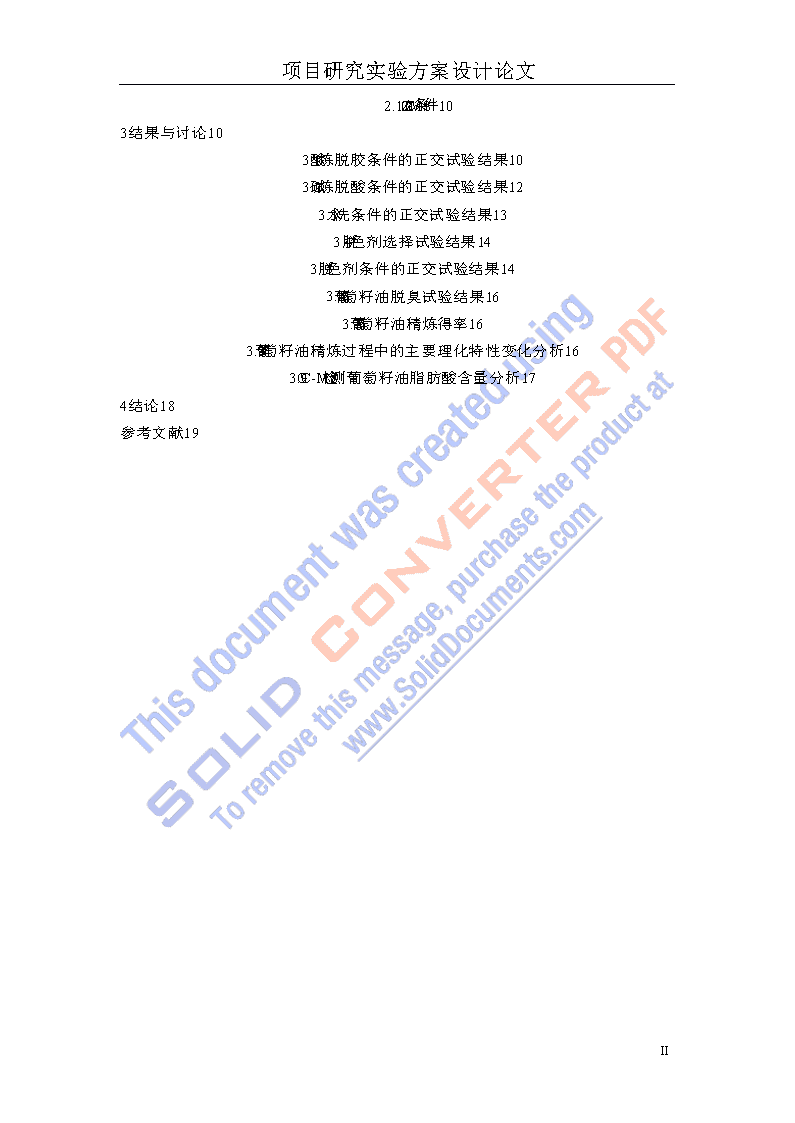

项目研究实验方案设计论文的物质)带入沉降物中而被除去。在精炼过程中,碘价和皂化值基本不变,说明葡萄籽油在精制前后所含脂肪酸的不饱和程度和平均分子量没有变化。对比表17与表18可以看出,通过精炼的精制葡萄籽油各项理化指标均达到企业标准。3.9GC-MS检测葡萄籽油脂肪酸含量分析葡萄籽油精炼油经KOH-CH3OH甲酯化后进GC-M分S析检测葡萄籽精炼油脂肪酸甲酯的气相色谱-质谱总离子流图结果如图1所示。根据气相色谱-质谱总离子图中各组分的离子碎片质量谱图,利用计算机MAINL及IrBep谱l库i进b行指认,并通过标准物质核对以确定其化学结构。由于脂肪酸甲酯的响应值比较接近,所以采用峰面积归一化法计算各种脂肪酸的含量,定性定量结果见表19。19项目研究实验方案设计论文RT:0.00-22.02SM:7GRelativeAbundance1008018.9221.0N5L:1.17E9TICF:MSwangcs_mao2_09040819项目研究实验方案设计论文60402019项目研究实验方案设计论文4.8106.888.3510.9413.7916.7719.9819项目研究实验方案设计论文0246810121416182022Time(min)图1葡萄籽精炼油脂肪酸甲酯化的气相色谱-质谱总离子流图表19葡萄籽油脂肪酸组成及含量脂肪酸保留时间(mi)n峰面积百分含量(%)最大可能性豆蔻酸16.7572494470.1979.00棕榈酸18.69651375911.6752.57花生四烯酸19.37201431760.5290.02亚油酸21.0024718333063.3229.91亚麻酸17.87133394830.3454.40油酸21.382667080516.8320.38硬脂酸21.51389147369.9759.51从图1可以看出葡萄籽油精炼油脂肪酸甲酯化后,经气象色谱-质谱后脂肪酸的分离效果不明显,但是主要的油酸和亚油酸分离明显而且所占比例也比较高。表17表明葡萄籽毛油中油酸、亚油酸的百分含量比较多,分别占了精炼油的16.8、3%63.3,2与%王四维[2]所述葡萄籽油的成分中油酸12~2,8亚%油酸58~7,8棕%榈油19

项目研究实验方案设计论文酸≤1.2,%亚麻酸≤1.0报%道结果相近。亚油酸是人体必需脂肪酸,有重要的功能特性,可预防动脉粥状硬化,高血压和高胆固醇等疾病。4结论葡萄籽油精炼最佳工艺条件是:酸炼脱胶为7℃0条件下,加入0.5柠%檬酸并恒温5h。碱炼脱酸为NaO质H量分数为12°Bé,碱炼终温为70℃,超碱用量为0.4%。水洗为温度8℃0,加水量2%,时间2h。脱色为温度8℃5,活性炭量2%,时间1。h脱臭时间lh条件下可以脱除葡萄籽油中的臭味成分,保持葡萄籽的固有香味。试验以葡萄籽毛油为原料,毛油中磷脂含量为0.36,4经%过酸法脱胶可以使磷脂含量降低到0.0%1。2毛油初始酸价为3.93mKgO/H,g采用碱炼脱酸法可将酸价降至0.45mKgO/H。水g洗后含皂量从0.31降9到%0.0%2。毛9油颜色较深,为黄绿色,采用活性炭脱色最高脱色率可达到85.2,6脱%色后精炼油的颜色为淡黄色。精炼后葡萄籽油的过氧化值为0.861·kmg-e,1q碘价为85g/1I,0水0分g及挥发物含量为0.0,8葡%萄籽毛油中油酸亚油酸的百分含量比较多,分别占了精炼油的16.8、36%3.3。2葡%萄籽油精炼过程中,常规的脱胶、脱酸、脱色及脱臭工序对葡萄籽油中脂肪酸组成及含量影响不大。参考文献[1陈]江萍.葡萄废弃物的开发利用研究[J浙]江.柑橘,200252,(410)-:43.[2王]四维.葡萄籽油开发利用[J粮]食.与油脂,200(77,1)7:-19.[3于]修烛,李志西,杜双奎,等.α-亚麻酸保健功效及苏子油研究进展[J粮]油.食品科技,2002,19

项目研究实验方案设计论文10(258-)3:0.[]4张爱军,沈继红.葡萄籽毒性评价的研究[J中]国.油脂,200(65,8)6:-89.[]5苏文辉,魏忠业.葡萄籽油食用价值的研究[J中]国.食品添加剂,198172,(650-)6:2.[]6王敬勉,廖德胜,张永洪,等.葡萄籽油的营养及食疗价值研究[J营]养.学报,199168,(221-)2:3.[]7马玲,徐臻荣.葡萄籽油抗氧化作用的实验研究[J.中]国公共卫生,200,128(:293-)25.[]8田嘉荣,吴怀春,程华,等.葡萄籽油对高血压大鼠血脂水平的影响[J.营]养学报,199,124(:123).1[]9田嘉荣,吴怀春,程华,等.葡萄籽油对高脂家兔血液流变学和动脉粥样硬化形成的影响[J.解]放军预防医学杂志,199,153(:122)6-.128[10于]修烛,李志西,杨继红,等.葡萄籽油研究进展[J杨]凌.职业技术学院学报,20023(,15)3-5:5[11]吴朝霞,盂宪军,李兴霞,等.超临界萃取葡萄籽油及原花青素的初步探讨[J.食]品科技,200,5(7:4)7-49.[12]GomeAzM,LopCePz,DleaOssEaM.Recoovfgerrayspeeeodiblyliqaunisddupetirccarlicarbdoinoxeixdteraction:wAictochmopnavreinstoinloenevaxlnttractiCohne[mJi]c.aTlheEngineJeoruiranngtadhlBeiocheEmnigcianleJeoruir1nn9ga9l661,,(232)7:-231.[13]ThomHaJsB,BenGo,iTtho,ematas1k.Yainecdlodmposoifgtriaospeneodielxstrabcytedsupetcriacclrairbdoinosaindpdetroeltehuemr.veafrfieecAtgisre[FisoJo]Cd.hJem20,05,53(5):1799-1804.[14李]林开.葡萄籽油的提取与精炼工艺技术研究[J粮]油.加工与食品机械,200351,(448)-:52.[15]倪培德编著.油脂加工技术[M北]京.:化学工业出版社,2030:28.8[16于]修烛,杜双奎,史亚歌,等.菜籽油硅酸钠脱酸试验研究[J中]国.油脂,200361,(313)-:35.[17王]兴国,唐年初.油脂精炼过程中影响脱色效果因素的探讨[J中]国.油脂,199272,(114)-:16.[18高]荫榆,郭磊,丁红秀,等.植物油脱胶研究进展[J食]品.科学,200267,(296)8:-270.[19满]时勇,胡颖慧.脱色工艺对油质品质的影响[J中]国.油脂,200216,(361)-:33.[20陈]木赠.高效节能油脂脱臭技术和工艺研究[J福]建.轻纺,200231,(112-)5:.[21薛]红兵.葡萄籽油精炼工艺的研究[J中]国.油脂,199,272(42)2:-.23[22于]宝成,朗录贤.葡萄籽油的抽取[J中]国.油脂,199294,(:525.)19