- 244.50 KB

- 7页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

宁西铁路增建二线(西安段)既有线路堑开挖控制爆破专项施工方案1、工程地质状况泥岩夹砾岩:泥岩,棕红色,泥质结构,中厚层状构造,黏土矿物为主,砾岩,灰绿色,碎屑结构,中厚层状构造,主要为矿物盐屑,节理裂隙较发育,岩芯较完整,部分破碎,泥质胶结,强风化层厚约2~9m,Ⅳ软石,σ0=400kPa。弱风化层,Ⅳ软石,σ0=500kPa。云母石英片岩:浅灰色,变晶结构,片状构造,主要成分为云母、石英、长石为主,见裂隙,强风化层厚1.9~15m,Ⅳ软石,岩芯较破碎,呈碎块状或短柱状,σ0=500kPa,弱风化层,Ⅴ级次坚石,岩芯较完整,呈长柱状,σ0=700kPa。砾岩夹砂岩:砾岩呈紫红色,颗粒成分以花岗岩、石英岩为主,泥质胶结,2-4mm颗粒占30~40%,4-64mm的颗粒占20~30%;砂岩呈紫红色,泥质粉砂结构,泥质胶结,层状构造,含砾,均为Ⅳ级软石。强风化层厚0~6.2m,σ0=400kPa。以下为弱风化层,σ0=600kPa。2、施工环境及特点

1.既有线增建二线工程,线间距一般为4.1~5.0m,既有路堑紧靠既有线和电气化接触网(宁西线),多数工点坡脚水沟与既有线道碴连在一起。2.既有路堑堑高坡陡,有的为悬崖峭壁,有的为反坡,扩堑断面太窄。

3.受多年风化影响,既有边坡破碎严重,岩石节理裂隙发育,既有边坡不稳定,山体走向趋势往铁路俯冲势,岩体中有孤石和薄弱夹层。

4、开挖断面狭窄,运输不方便,弃碴困难。最小抵抗线朝向既有铁路,既有线设施如通信电杆、信号电缆较多。靠近或在站场施工则附近居民区密集,地方各种设施交错,道路纵横,人口活动频繁。

5.既有线行车密度大,每天有32对货车和5对客车经过,施工与运营相互干扰大,除限定每日的爆破次数和爆破时间外,在整个施工期间要做到四个“必须”:必须保证既有线的安全,必须确保电气化铁路接触网的安全,必须确保行车安全,必须确保行车正常运行。

3、爆破设计

3.1爆破方案选定

既有线旁路堑石方控制爆破,采用浅眼松动控制爆破。浅眼松动控制爆破可采用人工风钻钻孔,可安排多台风钻同时进行,按台阶高度以松动破碎的浅孔爆破为主,把对既有线造成的危害因素降低到最低程度,确保安全的前提下,方便清碴及加快施工,确保工期。采取的人工风枪打眼爆破与常规的的“浅眼、密眼、少装药”设计原则截然不同。在确保安全的前提下,为加快施工争取工期,相对“浅眼、密眼”而言,采取的是大孔网参数;相对“少装药”而言,采取的装药量多少是以爆破的岩石松动破碎、人工及机械清碴方便为标准。

3.2

台阶选定

既有线旁路堑石方爆破一般均有三个临空面,即路堑两端头有与线路方向垂直的临空面,平行线路方向有一个侧向临空面,由于既有工作面狭窄,最小抵抗线是朝向侧向临空面即朝向既有铁路,因此在爆破施工中采用的是横向台阶开挖爆破,通过开辟临空面方向改变其最小抵抗线方向。为清碴方便和平行作业,台阶宽度为整个路堑开挖宽度,台阶长度(沿既有线方向)为3~6m,台阶高度为2~3m,一般情况下3~4个台阶为一组同时爆破。对于深长石方路堑,爆破到一定深度后,由于工作面的改善,可采用机械进行清碴,这时把台阶法改为分层爆破,沿既有线方向逐层爆破,分层长度按整个路堑长度确定,梯段高度(相对台阶高度)不小于2.5m。3.3炮孔参数选择及炮孔分布

采用台阶或分层爆破开挖时,炮孔排距或最小抵抗线W为台阶高度或分层梯段高度H的一半,即W=H/2。

采用等边三角形梅花型布孔时,则炮孔间距a=1.1W。

由于受路堑宽度的限制,有时采用矩形布孔形式,则炮孔间距a=W。

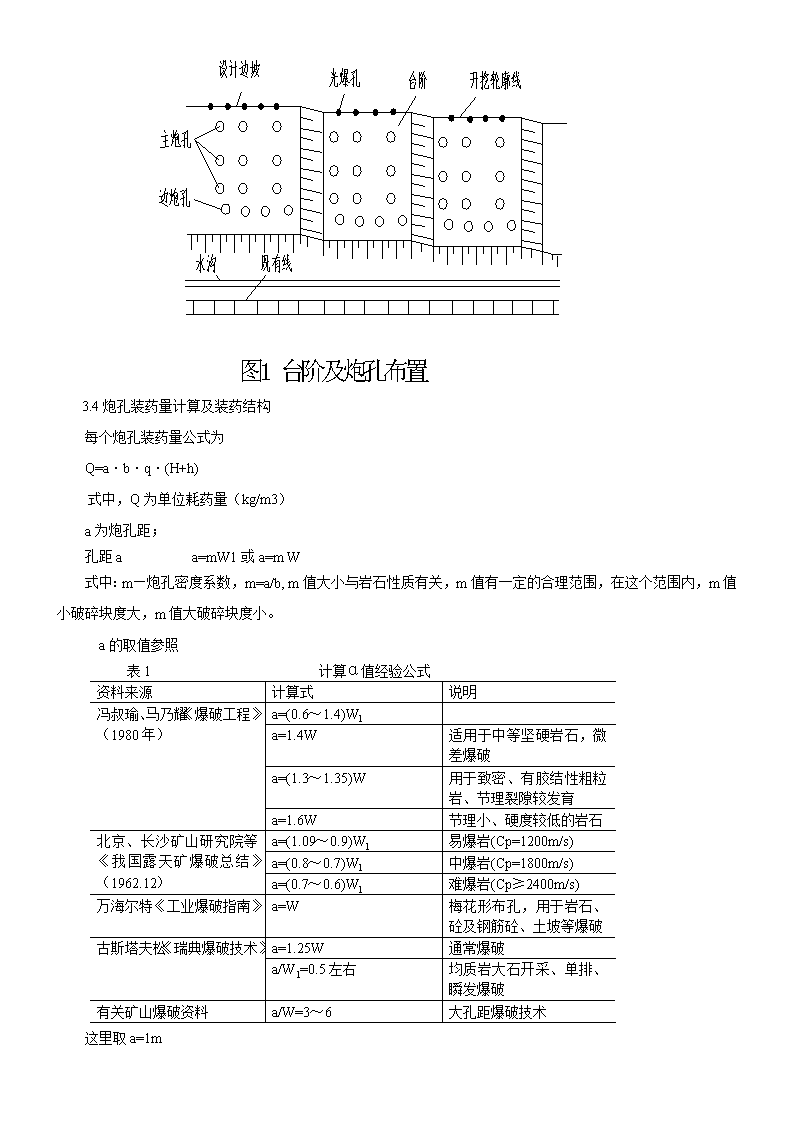

将炮孔分布为边炮孔、光爆孔和主炮孔三种,靠近既有线一侧的一列炮孔(与既有线平行)为边炮孔,设计石方路堑边坡开挖处的一列炮孔为光爆孔,边炮孔与光爆孔之间的炮孔为主炮孔。

边炮孔到既有线方向的临空面距离大于主炮孔的间距a,其排距小于主炮孔的排距,一般为主炮孔沿既有线方向布3个炮孔,则边炮孔布置4个炮孔。

光爆孔沿路堑设计开挖坡率打斜孔,其炮孔排距与边炮孔相同。把光爆孔沿既有线走向分布的距离为孔间距a,光爆孔与主炮孔垂直距离定义为最小抵抗线W,设计的W>a,其a/W为0.8左右。

边炮孔与主炮孔均为垂直钻孔,钻孔深度一般为台阶高度的1.1倍,即L=1.1H。光爆孔的深度Lg为:Lg=(H+h)/sinα式中:H为梯段高度;h为超钻深度h=(0.3-0.5)Wα为扩堑后的设计坡脚与水平面夹角。边炮孔、主炮孔和光爆孔分布如图1所示。

3.4炮孔装药量计算及装药结构

每个炮孔装药量公式为Q=a·b·q·(H+h)

式中,Q为单位耗药量(kg/m3)a为炮孔距;孔距aa=mW1或a=mW式中:m—炮孔密度系数,m=a/b,m值大小与岩石性质有关,m值有一定的合理范围,在这个范围内,m值小破碎块度大,m值大破碎块度小。a的取值参照表1计算α值经验公式资料来源计算式说明冯叔瑜、马乃耀《爆破工程》(1980年)a=(0.6~1.4)W1a=1.4W适用于中等坚硬岩石,微差爆破a=(1.3~1.35)W用于致密、有胶结性粗粒岩、节理裂隙较发育a=1.6W节理小、硬度较低的岩石北京、长沙矿山研究院等《我国露天矿爆破总结》(1962.12)a=(1.09~0.9)W1易爆岩(Cp=1200m/s)a=(0.8~0.7)W1中爆岩(Cp=1800m/s)a=(0.7~0.6)W1难爆岩(Cp≥2400m/s)万海尔特《工业爆破指南》a=W梅花形布孔,用于岩石、砼及钢筋砼、土坡等爆破古斯塔夫松《瑞典爆破技术》a=1.25W通常爆破a/W1=0.5左右均质岩大石开采、单排、瞬发爆破有关矿山爆破资料a/W=3~6大孔距爆破技术这里取a=1m

b为炮孔排距;等边三角形(梅花形)布孔:b=asin60°=0.87a微差分段爆破:b=W1或b=W通常根据岩石的可爆性质,用W=(20-40)d式即b=(20~40)d选择。这里取b=1mq为单位耗药量

主炮孔装药量以确保飞石安全和达到爆破的岩石松动破碎、人工或机械清碴方便为原则,根据施工经验并结合各个工点的岩石种类和地质结构,岩石单位耗药量q值一般取0.25~0.4kg/m3。

而边炮孔和光爆孔的单位耗药量q值分别为主炮孔的0.7和0.8倍左右取值。孔口堵塞长度Lc良好的堵塞长度,由利于提高爆破;Lc过短易造成爆生膨胀气体过早逸出,出现冲孔,岩石飞散失控;Lc过长,孔口堵塞段易出现大块石,增加二次爆破消耗,梯段爆破常用Lc值为:Lc=(0.75~1.0)W或Lc=(16~30)D式中D—钻孔直径D=42mm;主炮孔采用间隔装药结构,总药量的2/3装在炮孔底部,1/3药量装在炮孔中间部位,中间装药距炮孔口深度为1.0m左右。

边炮孔把实际装药量全部装在炮孔底部。

光爆孔在底部装总药量的1/2,在距底部1.0m处的中间装1/4总药量,距炮孔口深0.8m处装1/4总药量,采用导爆索绑扎起爆。3.5起爆网路

对于整体性好的路堑岩石,采用“同列同段孔外等间隔控制微差起爆网路”,其起爆顺序是:先起爆整个路堑横断面上的中间炮孔,然后向两侧逐渐起爆;同列炮孔装同一段毫秒雷管,孔外用同一段的毫秒雷管串联。

中间一列炮孔均安装第三段毫秒雷管(50ms),两侧的两列炮孔均安装第5段毫秒雷管(110ms),边炮孔和光爆孔均安装第7段毫秒雷管(200ms),每5~7个炮孔为一组孔外串联采用第3段毫秒雷管。

对于节理裂隙发育的岩石并实施梯段爆破的路堑,采用“同列同段列间微差起爆网路”,即每一列炮孔均安放同一段毫秒雷管,列与列之间的炮孔安放隔段毫秒雷管,先起爆中间一列炮孔,然后隔段向两侧逐渐起爆,如图2所示。

对于分层梯段爆破,有时采取“梯形微差起爆网路”,即同一台阶主炮孔排与排之间采取孔内微差,沿线路走向逐排起爆,台阶两侧的边炮孔和光爆孔滞后于同排主炮孔而与后一排同时起爆;台阶与台阶之间采取孔外微差,由下至上逐台阶起爆。

以上三种类型的起爆网路共同特点就是给边炮孔创造新的临空面(背向既有线),对防止爆破的岩石挤向既有线十分有利。

4、安全防护起爆前建立安全防护警戒网,严禁任何除爆破作业施工外的人员进入这一区域。实施爆破作业前与驻站联络员联系核实列车经过时刻,在列车间隙时刻1小时以上的时间段内实施爆破作业,便于爆破后检查清理是否有个别飞石飞到营业线。

爆破岩体采用汽车废旧外胎加工成炮被进行覆盖,炮被与炮被之间用铁丝绑扎连接,在药量较大地段,其上还采用编织袋装土覆盖压紧,增加重量。

对于电气化铁路高路堑石方爆破地段,由于接触网距离很近,最有效的办法就是架设钢管排架进行防护。飞石挡得住,滚石、滑块冲不出,起到了很好的防护作用。排架搭设采用靠壁式,以降低爆破后石块对排架的冲击,路堑开挖高度小于10m时采用单层钢管排架;路堑开挖高度大于10m时采用双排钢管排架。

钢管排架主要器材是φ50的热轧钢管、竹排和钢丝绳等。

钢管排架竖(立)杆间距1m,横杆间距1.2~1.5m,立杆与横杆之间用套管连接,立杆与横杆之间利用扣件连接,连接点用φ22、长1.5~2.0m的锚杆锚固在路堑岩体中。每根立杆锚固5处,节点1根,中间均布3根,锚杆用锚固剂固定于岩壁上,锚杆与钢管用夹板螺栓加8号铁丝连接牢固。

钢管排架的顶部用φ12的钢丝绳拉于地锚固定。

在钢管竖横杆内侧挂绑竹排。

5、爆破施工措施

1.试爆。在正式爆破前进行试爆,在正常施工时遇到岩石发生变化也要进行试爆。按设计选择的参数试爆,分析爆破效果,进行参数调整。

2.施工测量及布眼。先将地表覆土清除,由中线控制桩放出路堑坡顶桩,标出边桩连接线,根据炮孔参数标出每个孔眼位置,标出每一个孔位的平面位置及高程,以便机械钻孔,每层的底面高程保持在同一高程位置上。

3.钻孔。爆破钻眼施工前先整平工作面,钻孔时严格按技术交底的布孔要求进行钻眼,未经爆破技术人员同意不得擅自变动布孔位置和倾角,当现场地形限制须进行孔位调整时必须由技术员现场决定,并对变动后的孔位技术参数进行记录,在装药计算时对药量进行调整,保证达到最佳爆破效果。钻机就位时支撑牢固后方可开钻,开钻采用短冲程,反复进钻,保证孔口的准确及笔直度,对岩层地质较差,节理发育及夹有软弱层的地段注意防止卡钻;钻孔到位后现场核定其位置、倾斜角度及高程,符合要求后方可移动钻机,已钻好的孔口用防水材料覆盖,防止炮孔进水。

4.“要点”及安全警戒。通过驻车站联络人员向车站申请“要点”,在确定给点时间后,安全警戒人员到位警戒,主要做好既有线防护的准备,以及附近既有道路、各居民点的防护准备。

5.装药及堵塞。根据设计的药量逐一对每个炮孔进行装药,装药由爆破员进行装药,装药时严禁无关人员和穿化纤衣服的人员进入装药现场,由于给点时间有限,必须安排足够人员进行装药。炮孔堵塞选用一定湿度并含有一定比例的粘土回填,为防止卡孔和保障堵塞质量,必须多次回填捣实,同时保证堵塞长度符合设计要求,严禁堵塞物中混有石屑和大颗粒,注意保护好导爆管不受损害。

6.起爆网路联结及覆盖。每个炮孔安放毫秒雷管的段别必须准确,对于同列同段孔外等间隔控制微差起爆网路的孔外串联的雷管要有醒目的标志。多个台阶一起起爆时,连线从上往下逐个台阶连接;分层梯段爆破时,连线时从起爆的终点开始直到起爆的起点。联结完成后由专人检查起爆网路是否联结无误。使用炮被进行覆盖,炮被与炮被搭接并用铁丝绑扎牢固,为加强覆盖重量,用编织袋装土压在炮被上。采用炮被覆盖时小心刮断起爆线路。

7.爆破及安全检查。确认起爆网路完成并准确无误后,安全警戒马上实施,人员及机具撤离爆破区,安全警戒人员各就各位,经各方位警戒安全并及时传回通知爆破指挥长后,指挥长下令起爆员起爆。起爆完成15分钟后爆破员进入爆区检查是否有“盲炮”,如发现盲炮或需解小的大块石,在给点时间比较充足的情况下对盲炮和大块石及时进行连线引炮。如给点时间已到或不充足,不再引爆处理,而是对盲炮采取水浸蚀或在盲炮旁打一炮孔与下一次爆破一起起爆。同时安全员检查既有线、电气化接触网,然后检查排架,确认线路符合开通要求后,立即通知车站“消点”,解除警戒,开通线路。

8.石方清碴。爆破后根据现场地形环境采用人工配合推挖机械对已松动的岩石进行清运,派专人进行防护指挥,当列车通过时暂停挖装,所有施工机械施工时均不得侵入既有线行车限界。