- 68.47 KB

- 6页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'中国电子系统工程第四建设有限公司技术交底记录No:南方光纤-管道专业工程名称江苏南方光纤科技有限公司大直径超长棒光纤拉丝项目交底部位(工序)动力站及空调水管道安装工程编号交底日期2014-2-10交底内容:施工:1系统说明:冷冻水冷却水热水管采用无缝钢管。冷热水管≤DN50采用螺纹连接,>DN50采用焊接连接。同径管、空调阀组不能开马口,马口需用开孔器开。2卸车:管子在卸车时使用滑杠,不能直接往地上扔,直接扔容易把管子摔变形;在卸大管时,如果地上有很小的管子,要把小管先移开,如果大管砸在小管上,也容易把小管砸变形。3存放:管子放置的场所应干燥,并在地面放置木方等物,然后把管子放置其上。4除锈刷漆:管子卸车后要首先除锈刷漆,除锈可采用钢丝刷进行人工或机械除锈,打磨程度以见金属色为止,对于管道内部锈蚀较重的管材可采用拖曳钢丝球的手段进行除锈处理;除锈完成后要立即刷一层防锈漆。防锈漆要求:醇酸红丹防锈漆、醇酸稀料;油漆使用前要搅拌均匀,然后用稀料调配成合适的浓度,油漆过稀或过抽稠都将影响刷漆的效果;管道两端均留出50~60mm长不刷漆,待焊接工序完成后补刷;已经刷防锈漆的管道材料在存放过程中,要注意防潮,避免再度锈蚀。5管道预制:管道预制应在平台上或平整的硬化预制场地进行,预制尺寸按修正后的管段图进行,并留有调整管段,为了保证运输和吊装顺利,管段上应贴上标示,敞口要及时封堵,避免污染。6管道切割:当管道直径<DN25时,可采用手锯或割刀切割,当管道直径≤DN150时,采用砂轮切割机进行切割,当管道直径≥DN200时,采用氧-乙炔火焰切割,但必须氧化铁清理干净,管端打磨平整。管道切口端面倾斜偏差不应大于管子外径的1%且不得超过3mm。7管道焊接:碳钢管道采用氩弧焊打底,电弧焊封面。8焊接坡口的加工:坡口可采用坡口机、手提砂轮机、角磨机、锉刀等进行加工,对于大直径管道也可采用氧-乙炔火焰切割进行预加工,但是氧-乙炔火焰切割后必须经过打磨,去除火焰切割表面的氧化层,使坡口整齐,掉到管子里的焊渣要清理干净。9焊接坡口的型式:当管道壁厚≤3mm时,留“I”形口(不开坡口),对口间隙为1~2.5mm,当管道壁厚>3mm时,开65°(60°~70°)“V”坡口,钝边为1~1.5mm,对口间隙为2~3mm。

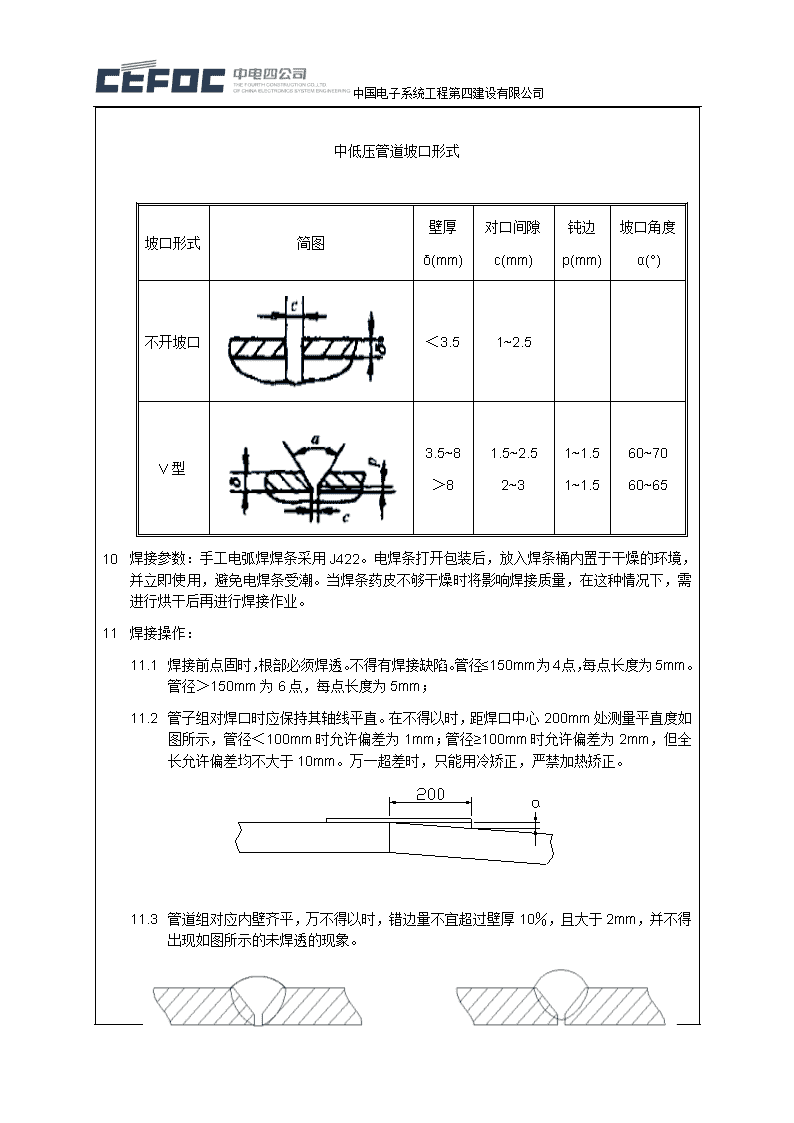

中国电子系统工程第四建设有限公司中低压管道坡口形式坡口形式简图壁厚δ(mm)对口间隙c(mm)钝边p(mm)坡口角度α(°)不开坡口<3.51~2.5V型3.5~8>81.5~2.52~31~1.51~1.560~7060~651焊接参数:手工电弧焊焊条采用J422。电焊条打开包装后,放入焊条桶内置于干燥的环境,并立即使用,避免电焊条受潮。当焊条药皮不够干燥时将影响焊接质量,在这种情况下,需进行烘干后再进行焊接作业。2焊接操作:2.1焊接前点固时,根部必须焊透。不得有焊接缺陷。管径≤150mm为4点,每点长度为5mm。管径>150mm为6点,每点长度为5mm;2.2管子组对焊口时应保持其轴线平直。在不得以时,距焊口中心200mm处测量平直度如图所示,管径<100mm时允许偏差为1mm;管径≥100mm时允许偏差为2mm,但全长允许偏差均不大于10mm。万一超差时,只能用冷矫正,严禁加热矫正。2.3管道组对应内壁齐平,万不得以时,错边量不宜超过壁厚10%,且大于2mm,并不得出现如图所示的未焊透的现象。

中国电子系统工程第四建设有限公司a:已焊透b:未焊透1.1进行下一遍焊接实施前,需用钢丝刷将上一遍焊接表面的氧化层刷去。1.2阿斯线应接近在近焊接点,不论氩弧焊还是焊条电弧焊,都必须在坡口内引弧。防止焊件电弧击伤。1.3焊口焊接完毕后,应清除焊渣及飞溅物。1.4焊缝表面不得有:裂纹、气孔、夹渣、未焊透。咬边深度≤0.5δ,且≤0.5mm连续长度≤100mm,且两侧咬边总长≤10%焊缝全长。焊缝内表面为全焊透。1.5管口内壁应无毛刺,螺纹应光滑、完整,不得有毛刺和乱丝,断丝或缺丝不大于螺纹全扣数的10%;螺纹长度控制以拧入管件后外露2~3扣为宜1.6焊接平焊法兰管道插入法兰深度应为:管端距密封面下管道厚度+2mm但不大于8mm。里外口均需焊接。焊接蝶阀法兰和蝶阀相接的管道必须配置蝶阀法兰。管道插入法兰深度应为:管端距承插孔底1.5mm。只焊外口,里口不得焊接。蝶阀法兰焊接时,应从管路上取下蝶阀,不得带着蝶阀焊接1.7法兰焊接综合要求法兰焊接时应保护法兰密封面不被焊接飞溅溶伤,密封面与水泥地面间应用木板等隔开,焊接地线不得压在法兰密封面下,不得在法兰上及焊缝以外的部位引弧。焊接后应清除焊缝周围飞溅物。1.8管道连接螺纹连接螺纹连接要拧到位,接口根部外露螺纹为2~3扣为宜,无外露填料;镀锌管道的外露丝扣处,应刷防锈漆,不保温管道还应刷银粉漆螺纹接头密封材料宜选用聚四氟乙烯带,不得用厌氧胶作密封填料。拧紧螺纹时,不得将密封材料挤入管内法兰对接法兰螺栓孔应跨中布置。法兰对接法兰面应平行,其偏差不应大于法兰外径的0.15﹪,且不得大于2mm。两法兰圆周无错边法兰连接螺栓法兰紧贴,不得有楔缝。螺栓紧固后不得低于螺母平面,宜与螺母齐平,外露最长不超过螺栓直径的1/2。同一付法兰上螺栓长度应一致、同一条管道上螺栓朝向一致。当需要添加垫圈时,每个螺栓不应超过一个法兰垫片法兰垫的材质和厚度必须符合设计要求。垫片尺寸应与法兰密封面相符,法兰紧固后垫片不得出现里出外进现象。不得为了消除法兰、管道偏斜,加偏垫或加多层垫焊接连接管道对接焊管壁错边量≤0.1T且≤2mm,管道焊缝表面应清理干净,焊接质量应符合《现场施工质量标准--焊接》要求。不得在焊口以外的部位打火引弧;当管子公称直径小于100mm时允许偏差为1mm;当管子公称直径大于或等于100mm时允许偏差为2mm。但全长允许偏差均为10mm1.9支吊架制作支吊架的形式、材料规格应符合设计要求,当设计无要求时应符合03S402的要求,吊杆直径不宜小于10mm,随管道直径增大而增大且应符合03S403

中国电子系统工程第四建设有限公司的要求,圆钢直径应不低于8mm,随被固定管道直径增大而增大且应符合03s402的要求。管卡圆弧应贴合管道外径。表面防腐同支吊架,只能用于不保温管道;不得使用丝杆制作管卡,厚度应为3mm,宽度30~50mm与绝热支座的宽度相适应。扁钢长度以安装后距支吊架支撑面20mm为宜,焊接丝头直径应为8mm,与扁钢搭接不少于30mm,双面满焊,下料端头切口整齐,如用气割下料端头应打磨平整,支吊架焊接应由合格焊工施焊,所有型材接缝均需满焊、双面焊,不得有漏焊、欠焊或焊接裂纹等缺陷,焊缝质量应符合《现场施工质量标准--焊接》要求,镀锌型材应采用机械切割,不得采用火焰切割,应采用机械钻孔,不得用电、气焊开孔,横料与竖料的构成角度应为90°,不应出现歪斜组对的情况。Π型支吊架的两条直边应平行。1.1钢管支吊架安装支吊架在顶、梁部的根部结构当设计无要求时,应符合03S402的要求;当有梁侧可供支吊架生根时应在梁侧面生根;支吊架根部受拉力或受剪力的膨胀螺栓直径和数量的确定应有专业工程师的计算书为依据,施工队不得任意确定膨胀螺栓直径和数量,膨胀螺栓直径允许比底板上的孔小最多至2mm,承载后不得有下沉现象。背帽应上紧,吊杆应垂直受力,双吊杆的每根吊杆应受力均匀,横向安装管道支、吊架的间距应符合附表规定,楼层高度小于或等于5m,每层必须安装1个;楼层高度大于5m,每层不得少于2个。支架安装高度,距地面应为1.5~1.8m,2个以上支架应匀称安装,机房内总、干管道,应全部采用承重防晃支架,横向管道采用丝杆吊架时,应在管道起始点、阀门、三通、弯头、软接头及长度每隔15m处设置防晃支架,防晃支袈应能起到防晃作用,设有补偿器(膨胀节)的管道应设置固定支架,其结构形式和设置位置应符合设计要求,并应在补偿器安装前固定,固定支架应能起到固定管道的作用,型式符合要求,当无法在墙上设支架时,直径≥100的管道穿楼板时应在楼层地面设置支架,支架形式及材料规格应符合03S402要求,当管道直径在150mm内时可做两点对称支撑;当管道直径>150mm时应做四点对称支撑,在弯头两端和管道连接处、三通分支处500mm的距离内应有支吊架,管道末端支吊架距管道端头应不大于500mm,冷热水管道与支吊架之间应设置绝热支座,风机盘管管道系统四管制的供冷管道、两管制管道的支吊架处必须设置绝热支座,绝热支座的厚度不应小于绝热层厚度,宽度应≥支吊架支撑面的宽度,绝热支座与管道之间、上下两部分的结合面的空隙应用绝热材料填实,支吊架安装应与管道轴线相垂直,屋顶、地面上安装的支吊架顶面应横向。支吊架应与管道紧密接触,管卡的直段部分应垂直于支吊架支撑面,不应出现八字型状态。圆弧部分应贴实被固定物表面,紧固螺母应上紧,支吊架不应设置在焊缝上,环形焊缝距支吊架净距不应小于50mm,支吊架不应设置在法兰上,支吊架设置不得影响阀门、设备门开启,支吊架不得贴墙设置,离墙最短距离要保证能进行保温操作。设计有特殊要求处除外,不应在管道上设置支吊架吊装或支撑管道,支吊架不应设置在风管横担上或和风管共用二次钢构,横担下应为双螺母,管道安装应先装支吊架后安管道,不应在管道上点焊临时支撑。1.2管道穿墙穿墙管道应加钢套管,穿墙套管长度应与墙体饰面平,套管直径应为管道直径+2倍绝热层厚+30mm,在土建封墙洞前,应在套管与管道间用临时支撑撑塞使间隙均匀。土建封墙洞后,管道保温前应及时拆除支撑物,保温管道与套管四周间隙应用不燃绝热材料填塞紧密,不保温管道与套管之间应填充不燃材料,在楼板上现开洞时应在套管周围做防水围堰。当业主方无要求时,可用槽钢做围堰,槽钢与地面间应有密封措施,管道法兰、焊缝不得置于套管内,管道穿越屋面时应设置防雨罩,在横向管道上应为偏心变径且上平安装,在立向管道上应为同心变径,变径与管道或设备

中国电子系统工程第四建设有限公司法兰连接时变径管两端应加焊50mm长的直管段,再焊法兰,螺纹连接的管道,每个分支应在阀门等维修件附近设置一个活接头,阀门的活接应装在阀门的出口端,自制三通及开马口不得在焊缝上开孔,如必须在焊缝上开孔,则应对开孔直径1.5倍范围内的焊缝进行射线或超声检查,确认焊缝合格后方可开孔,在干管上开孔面积不得小于支管内径所括面积,支管不得突入干管内,支管与干管的焊缝间隙要合适,过大的应重做马口,不得在焊逢处夹塞焊条等,严禁在焊缝处夹塞钢筋,焊脚尺寸及焊缝质量应符合《现场施工质量标准--焊接》要求,焊后应清理飞溅物,管道封头管道盲堵封头宜采用弧面封头,当采用平板封头时封头板厚应经专业工程师计算确定,当采用平板盲板焊接连接时,盲板应嵌入管口一定距离,焊口应为V型坡口加角焊,当管道安装工作有间断时应及时封闭敞开的管口。1.1阀门安装阀门安装的位置、高度应符合设计要求;成排阀门的排列应整齐美观,在同一平面上的允许偏差为3mm,进出口方向应与介质流向一致,各类手动阀门的手柄均不得向下,阀门及法兰不得设置在没有遮挡物的电缆桥架、配电箱的正上方,电动阀门在安装前应进行单体的调试,包括开启、关闭等动作试验,电动阀、电动二通阀应安装在回水管上,并安装在手动关断阀与过滤器之间,止回阀的箭头方向应与水流方向一致,过滤器的设置位置应符合设计要求,安装方向应正确,安装位置要有滤芯撤出空间;装有滤网的部分不得朝上,软接头安装后不应有被拉伸、被压缩、被斜拉现象,两法兰的平行度允许偏差为2mm。同规格橡胶软接头安装长度允许偏差为2mm,软接头安装时应用丝杆对称支撑,不得采用在法兰盘上焊支撑的方法支撑,软接头法兰连接螺栓丝头应背向软接头安装,软接头连接的管道在距软接300mm内应有支架,软接头两端的管道应同心,同心度允许偏差为3mm,偏差过大时应重设管道,横向管道上的旁通阀组管路应平面安装,旁通阀组管路应安装独立的支吊架,闭式系统管路应在系统最高处及所有可能积聚空气的高点设置排气阀,在管路最低点应设置排水管及排水阀;排气阀管路上必须设置截止阀,在空调机组的冷凝水排放口接管处应安装水封弯,水封弯的高度应依据所在机段的压力值计算确定,不可随意确定,当一台机组有多个冷凝水排放口时,应分别安装水封弯后再汇集进排水干管,不可多个冷凝水排放口汇集于一个水封弯,,表弯、表盘面应在一个平面上,阀门手柄应在侧面,.1.2设备固定应采用地脚螺栓、化学锚栓固定。振动设备不应采用膨胀螺栓固定,固定设备的地脚螺栓直径允许比设备底座孔小最多至2mm,泵安装前应对水泵基础进行检查验收,其平整度、水平度应符合要求,不符合要求的要向有关方面提出整修要求,泵的固定形式应符合设计要求和产品随机技术文件要求,当设计和产品随机技术文件无明确要求时,泵的固定形式应符合相关标准图集要求。泵的减振措施应符合设计要求和产品随机技术文件要求,现场凿地脚螺栓孔时,深度要够,上下应大小一致,地脚螺栓应是垂直状态,紧固后露出螺母部分不应超过螺栓直径的二分之一,水泵基座需找平时,应用垫铁,每组不超过三块。不得用多片薄铁皮叠加代替垫铁,整体安装的泵,纵向横向偏差不应大于0.1‰,横向横向偏差不应大于0.2‰;解体安装的泵纵、横向横向偏差均不应大于0.05‰,水泵与基础,减振器与水泵及水泵基础连接应牢固、平稳、接触紧密,减振器安装不得歪斜,制冷机组应可靠与基础固定,固定螺栓直径比设备孔允许小2mm,整体安装的制冷机组,其机身纵、横向横向度的允许偏差为1/1000,并应符合设备技术文件的规定,制冷附属设备安装的横向度或垂直度允许偏差为1/1000,并应符合设备技术文件的规定,采用隔振措施的制冷设备或制冷附属设

中国电子系统工程第四建设有限公司备,其隔振器安装位置应正确;各个隔振器的压缩量,应均匀一致,偏差不应大于2mm,设置弹簧隔振的制冷机组,应设有防止机组运行时水平位移的定位装置。1.1法兰与管道的垂直度法兰面应与管道中心线垂直,并同心。垂直度允许偏差:管径≤300mm为1mm、管径>300mm为2mm1.2管道安装:阀门安装的位置、进出口方向应正确,并便于操作;连接牢固,启闭灵活;成排阀门的排列应整齐美观,在同一平面上的允许偏差为3mm;电动等自控阀门在安装前应进行单体的调试,包括开启、关闭等动作的试验;安装在保温管道上的各类手动阀门,手柄均不得向下;闭式系统管路在系统最高处及所有可能积聚空气的高点设置排气阀;最低点设排水阀;冷凝水排水管道坡度,宜大于8‰。支吊架间距见下表:公称直径mm外径*壁厚mm最大跨距(m)保温不保温15φ18*31.52.520φ25*32.03.025φ32*32.03.532φ38*32.54.040φ45*3.53.04.550φ57*3.53.05.065φ76*44.06.0公称直径mm外径*壁厚mm最大跨距(m)保温不保温80φ89*44.06.0100φ108*44.56.5125φ133*45.07.0150φ159*4.56.08.0200φ219*67.09.0250φ273*67.010.0300φ325*68.012.0公称直径mm外径*壁厚mm最大跨距(m)公称直径mm外径*壁厚mm最大跨距(m)保温不保温350φ377*7913保温不保温400φ426*791380φ89*44.06.0主责工程师交底工程师接受人:'