- 610.42 KB

- 8页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

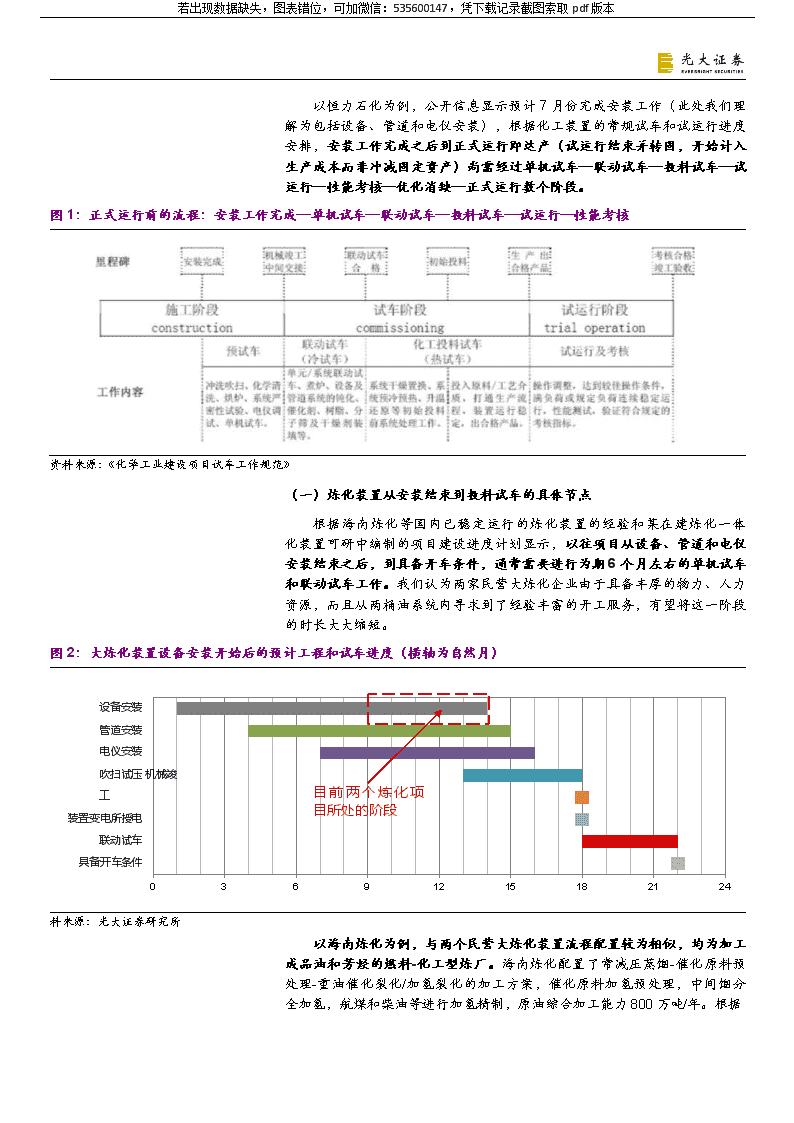

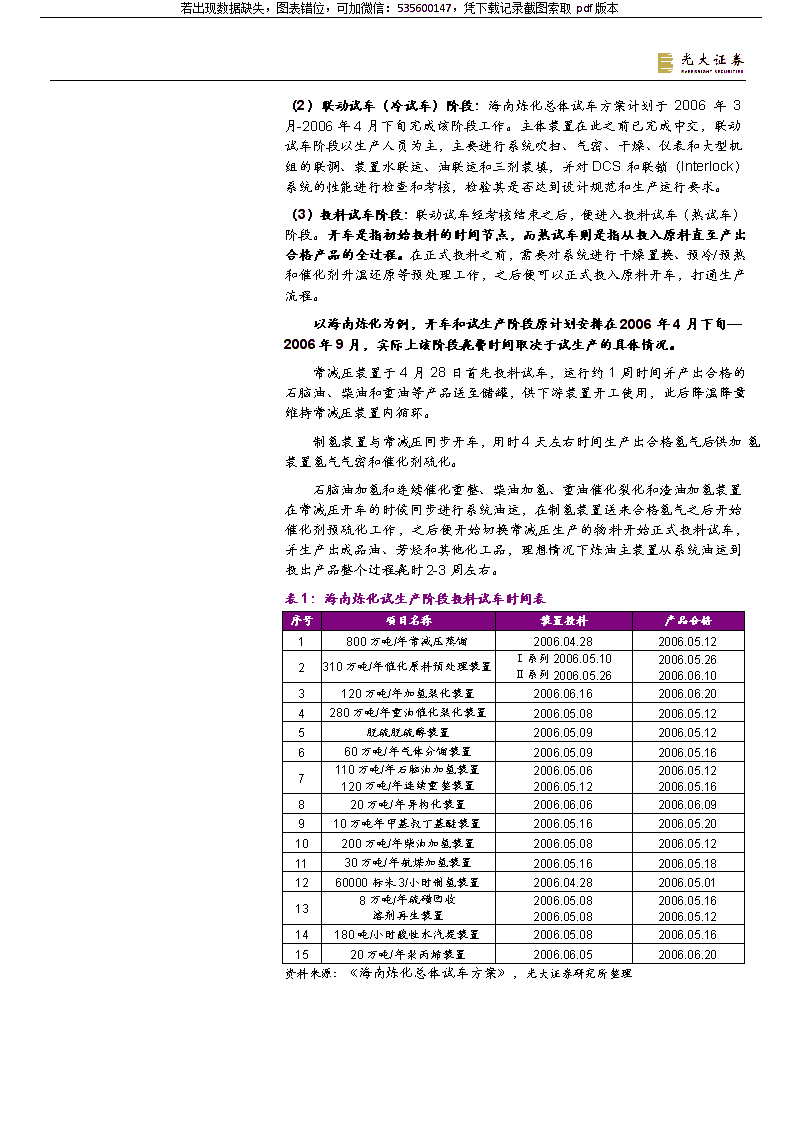

若出现数据缺失,图表错位,可加微信:535600147,凭下载记录截图索取pdf版本以恒力石化为例,公开信息显示预计7月份完成安装工作(此处我们理解为包括设备、管道和电仪安装),根据化工装置的常规试车和试运行进度安排,安装工作完成之后到正式运行即达产(试运行结束并转固,开始计入生产成本而非冲减固定资产)尚需经过单机试车—联动试车—投料试车—试运行—性能考核—优化消缺—正式运行数个阶段。图1:正式运行前的流程:安装工作完成—单机试车—联动试车—投料试车—试运行—性能考核资料来源:《化学工业建设项目试车工作规范》(一)炼化装置从安装结束到投料试车的具体节点根据海南炼化等国内已稳定运行的炼化装置的经验和某在建炼化一体化装置可研中编制的项目建设进度计划显示,以往项目从设备、管道和电仪安装结束之后,到具备开车条件,通常需要进行为期6个月左右的单机试车和联动试车工作。我们认为两家民营大炼化企业由于具备丰厚的物力、人力资源,而且从两桶油系统内寻求到了经验丰富的开工服务,有望将这一阶段的时长大大缩短。图2:大炼化装置设备安装开始后的预计工程和试车进度(横轴为自然月)目前两个炼化项目所处的阶段设备安装管道安装电仪安装吹扫试压机械竣工装置变电所授电联动试车具备开车条件03691215182124若出现数据缺失,图表错位,可加微信:535600147,凭下载记录截图索取pdf版本料来源:光大证券研究所以海南炼化为例,与两个民营大炼化装置流程配置较为相似,均为加工成品油和芳烃的燃料-化工型炼厂。海南炼化配置了常减压蒸馏-催化原料预处理-重油催化裂化/加氢裂化的加工方案,催化原料加氢预处理,中间馏分全加氢,航煤和柴油等进行加氢精制,原油综合加工能力800万吨/年。根据

若出现数据缺失,图表错位,可加微信:535600147,凭下载记录截图索取pdf版本海南炼化计划中的总体试车方案,安装工作结束后单机试车阶段从2005年11月开始,原计划2006年6月投出合格产品。图3:海南炼化流程配置资料来源:《海南炼化总体试车方案》海南炼化试车进度以动力锅炉点火、蒸汽管网吹扫、大机组单机试车和装置联动试车等关键节点为主线,将试车进度分为三个阶段:(1)单机试车阶段:根据总体试车方案安排,海南炼化的单机试车阶段为2005年11月-2006年3月,为期约5个月时间。其中公用工程部分如变电所、给水泵站、空压站、脱盐水站和燃料油罐区等的单机试车均于2005年11月开始并陆续投入运行,为后续工艺和蒸汽管网吹扫打靶提供条件。由于单机试车阶段可以根据各个设备的安装进度陆续进行试车,试车可以和其他设备的施工同步进行,因此在开车服务的人力资源较为丰富的情况下,我们预计在建中的大炼化装置可以将该阶段时间大为缩短。单机试车从装置工程安装基本结束,开始“三查四定”到装置完成机械竣工和中间交接的试车阶段,主要任务是“三查四定”(查设计漏项、未完成工程、过程质量及隐患,针对问题明确工作范围、责任人、完成时间和整改措施)、系统清洗、吹扫、试压、单机试车、仪表单调、装置中交等工作。单机试车以施工单位为主,业主相关部门配合,“三查四定”及问题整改落实、试车及施工交叉进行,中交前必须完成“三查四定”工作和设备的试运。

若出现数据缺失,图表错位,可加微信:535600147,凭下载记录截图索取pdf版本(2)联动试车(冷试车)阶段:海南炼化总体试车方案计划于2006年3月-2006年4月下旬完成该阶段工作。主体装置在此之前已完成中交,联动试车阶段以生产人员为主,主要进行系统吹扫、气密、干燥、仪表和大型机组的联调、装置水联运、油联运和三剂装填,并对DCS和联锁(Interlock)系统的性能进行检查和考核,检验其是否达到设计规范和生产运行要求。(3)投料试车阶段:联动试车经考核结束之后,便进入投料试车(热试车)阶段。开车是指初始投料的时间节点,而热试车则是指从投入原料直至产出合格产品的全过程。在正式投料之前,需要对系统进行干燥置换、预冷/预热和催化剂升温还原等预处理工作,之后便可以正式投入原料开车,打通生产流程。以海南炼化为例,开车和试生产阶段原计划安排在2006年4月下旬—2006年9月,实际上该阶段耗费时间取决于试生产的具体情况。常减压装置于4月28日首先投料试车,运行约1周时间并产出合格的石脑油、柴油和重油等产品送至储罐,供下游装置开工使用,此后降温降量维持常减压装置内循环。制氢装置与常减压同步开车,用时4天左右时间生产出合格氢气后供加氢装置氢气气密和催化剂硫化。石脑油加氢和连续催化重整、柴油加氢、重油催化裂化和渣油加氢装置在常减压开车的时候同步进行系统油运,在制氢装置送来合格氢气之后开始催化剂预硫化工作,之后便开始切换常减压生产的物料开始正式投料试车,并生产出成品油、芳烃和其他化工品,理想情况下炼油主装置从系统油运到投出产品整个过程耗时2-3周左右。表1:海南炼化试生产阶段投料试车时间表序号项目名称装置投料产品合格1800万吨/年常减压蒸馏2006.04.282006.05.122310万吨/年催化原料预处理装置Ⅰ系列2006.05.10Ⅱ系列2006.05.262006.05.262006.06.103120万吨/年加氢裂化装置2006.06.162006.06.204280万吨/年重油催化裂化装置2006.05.082006.05.125脱硫脱硫醇装置2006.05.092006.05.12660万吨/年气体分馏装置2006.05.092006.05.167110万吨/年石脑油加氢装置120万吨/年连续重整装置2006.05.062006.05.122006.05.122006.05.16820万吨/年异构化装置2006.06.062006.06.09910万吨年甲基叔丁基醚装置2006.05.162006.05.2010200万吨/年柴油加氢装置2006.05.082006.05.121130万吨/年航煤加氢装置2006.05.162006.05.181260000标米3/小时制氢装置2006.04.282006.05.01138万吨/年硫磺回收溶剂再生装置2006.05.082006.05.082006.05.162006.05.1214180吨/小时酸性水汽提装置2006.05.082006.05.161520万吨/年聚丙烯装置2006.06.052006.06.20资料来源:《海南炼化总体试车方案》,光大证券研究所整理

若出现数据缺失,图表错位,可加微信:535600147,凭下载记录截图索取pdf版本从以上过程我们可以看出从常减压开始投料到后段催化重整、汽柴油和航煤加氢生产出产品是个相对较短的过程,这一阶段主要的目的是打通整个生产流程。但生产出合格产品并非意味试生产阶段的成功结束,对于化工生产,稳定、高负荷的长周期运行是性能考核的关键。炼化装置从投料到完成性能考核是一个复杂而漫长的过程,期间各装置往往经历反复的“故障诊断、解决方案、工程修改和装置改造”,以及数次停车开车、爬坡降负的阶段。只有经过长时间的磨合和优化之后,才能获得较为稳定的操作条件,并实现工艺和公用工程系统的物料和能量平衡,才可以组织性能考核测试(化工装置一般连续72小时,具体视承包和技术转让合同而定)。在完成性能考核和装置验收之后,试运行将转为正式运行阶段,意味着装置运行和维护的责任从承包方和专利商移交给业主,装置可以再次降低负荷或停车进行优化消缺,并消除遗留尾项,之后重新开车爬坡便转入正式生产阶段并等待3-5年的大修。(二)乙烯装置的开车流程介绍乙烯装置开车大致分为两种情况:一是有乙烯开车;二是无乙烯开车。这取决于新建乙烯装置的厂址和是否具备提供乙烯的条件。有乙烯开车方案有乙烯开车是乙烯装置投料试车的最好方案。因为有了乙烯,可使乙烯装置在裂解炉投油之前将乙烯压缩机及其制冷系统开起来,并可用氮气将冷系统预冷到更低的温度;有了乙烯还可以使乙烯精馏塔先全回流运行起来。如果这些工作都能提前做好,则待投油后裂解气进入冷系统便可较快地得到合格的氢气,脱甲烷塔也能尽快地达到正常工艺条件,与氢气同时进入乙炔加氢反应器,乙炔含量达到要求既可作为乙烯塔的进料,一旦乙烯精馏塔有了进料,就能很快得到乙烯产品。有了乙烯后,由于冷系统转入正常运行,使热系统(丙烯、丙烷、C4及C5系统)的进料加快,也能促使热系统早日正常运行。这样,在有乙烯的情况下,就可以省去了由于无乙烯而需要在裂解炉投油之前积累乙烯-乙烷馏分作乙烯制冷剂的时间,省去了遇冷降温的时间,省去了乙烯精馏塔调整操作的时间,也省去了乙烯制冷系统用纯乙烯置换乙烯-乙烷作冷剂的时间,同时也会给热系统操作带来方便。所以与无乙烯开车相比,有乙烯开车具有很大的优越性。无乙烯开车方案无乙烯(有丙烯)开工的关键在于快速积累大量的混合C2。脱乙烷塔运行正常后立即对乙烯精馏塔和乙烯制冷压缩机系统进行混合C2充压,脱乙烷塔顶回流罐有液相时向乙烯精馏塔和乙烯制冷压缩机系统进行混合C2充液,尽量减少乙烯制冷压缩机的开车时间和混合C2向火炬系统的排放。而对于有乙烯开车流程,则下图中乙烯机进料和提供冷剂的步骤则应提前至裂解炉投料进油之前。

若出现数据缺失,图表错位,可加微信:535600147,凭下载记录截图索取pdf版本图4:乙烯装置开车流程资料来源:《乙烯工业》1997年第9卷乙烯装置由于大型机组较多,各个系统和设备复杂程度不一,因此国内各装置单机试车阶段耗时不一。比如武汉石化采用了国产工艺包和三机,从2012年12月底工程中交到2013年8月裂解炉投料开车,全程耗时7个月左右;镇海炼化从2009年12月底装置中交后,分别进行了裂解炉、急冷、压缩系统、冷区和热区的吹扫、气密、升温、单试、水运、油运等准备工作,于2010年4月20日正式裂解炉投料试车,到C2加氢反应器产品合格,仅用了不到一天的时间,但是装置之后的调整和稳定经历了艰苦和曲折的过程。风险提示1)因长周期设备未能按期交付而导致炼化装置进度延后的风险;2)因单机试车和联动试车时间超出预期而导致投料试车延后的风险;3)投料试车阶段因调试时间过长而导致性能考核和达产延后的风险。

若出现数据缺失,图表错位,可加微信:535600147,凭下载记录截图索取pdf版本附录:图5:海南炼化总体试车程序图资料来源:《海南炼化总体试车方案》

若出现数据缺失,图表错位,可加微信:535600147,凭下载记录截图索取pdf版本图6:海南炼化主体装置试车网络关联图资料来源:《海南炼化总体试车方案》

若出现数据缺失,图表错位,可加微信:535600147,凭下载记录截图索取pdf版本