- 3.77 MB

- 64页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

大连海底隧道工程简介

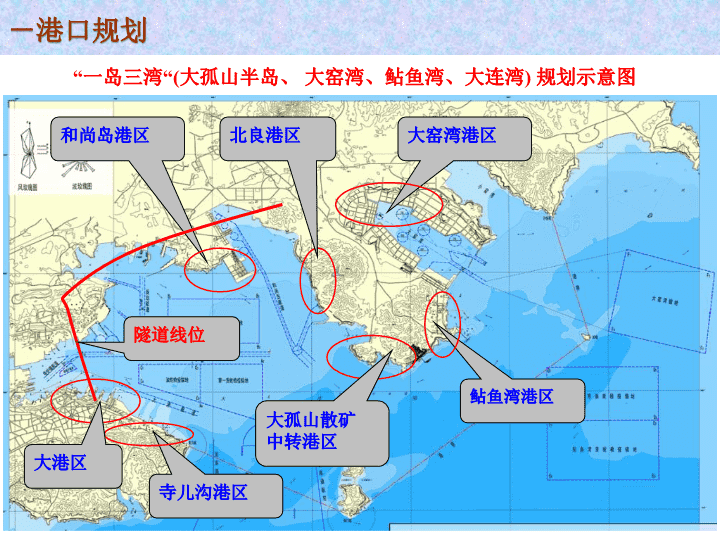

-港口规划大窑湾港区和尚岛港区寺儿沟港区大港区鲇鱼湾港区大孤山散矿中转港区北良港区隧道线位“一岛三湾“(大孤山半岛、大窑湾、鲇鱼湾、大连湾)规划示意图

根据规划,海底隧道在北岸北向出口设置地面连接线分别连通中华路和光明路。中华路光明路中华路北向出口地面接线

-建设规模序号项目单位海底隧道工程市政配套工程合计DZK0+600~DK9+450DK9+450~DK11+400一路线长度Km8.851.9510.8二路基不含隧道土方m320477244722924石方m313301213589226890三桥涵大桥m/座-472/2472/2四隧道海底隧道m/座8450(左线)/1-8450/1五路线交叉互通式立交处-33分离式立交处---六隧道管理所处1-1七征用土地宅基地及其他用地亩56.6337.1393.7海域亩10.0-10.0八拆迁m2100131347823491

六、建设条件——本项目与大连湾周边企业的关系

在南岸,本项目将下穿港湾桥及疏港路高架桥、大连东港及大连热电厂专用铁路以及大连船舶重工集团。建设期间存在一定影响,运营期基本无影响。六、建设条件——南岸主要影响因素港湾广场

六、建设条件——北岸主要影响因素在北岸,本项目将下穿大连外轮机修厂和散装码头铁路专线,在外轮机修厂附近设置通风竖井。建设期间存在一定影响,运营期无影响。大连外轮机修厂大连石化油库散装码头铁路专线

地形条件——南岸在港湾广场附近,地面标高在4~6m,海岸边为大连船舶重工集团及东港码头区,地面标高约3~4m;北岸为大连市甘井子城区,地形上为海边丘陵,中部地面标高约40~60米,局部山丘顶面海拔高度达100m;海域段靠近两岸附近海床标高约-6~-7m,中部海床高程-10~-11m。

地质构造——南岸临海一带隧道起始端,有辉绿岩脉侵入,形成辉绿岩带。在海湾中间偏南,因是地层交界处,从目前的物探情况推断,可能存在一条软弱破碎带;在北岸甘井子区发现两处断层和褶皱带。.拟建隧道

水文地质条件——拟建隧道场地属于浅海近岸带,高潮海水水面标高为2.49m;低潮海水水面标高为-0.4m,平均海面高程为1.4m。隧道中部海水深度为10~12m,南北两岸海水深度为6~7m,海水流速为1~1.5m/s。在相对封闭条件下,地下水对钢筋混凝土及钢结构具有弱腐蚀性。双洞同时开挖5m时洞周围岩孔隙水压力云图

工程地质条件——南岸表层部分地段为人工填筑土,下伏基岩为板岩及辉绿岩,岩体强度相对较弱。北岸下伏基岩主要为弱、微风化灰岩、白云质灰岩,岩体强度较高、岩溶较发育;海域部分上层为海积中粗砂或淤泥、层厚1~6m,中间层为1~12米厚亚粘土,下伏基岩南岸为辉绿岩与灰岩结合带,北岸为灰岩,海域地段灰岩岩体强度较高。地质纵断面图项目起点项目终点隧道起点隧道终点板岩辉绿岩灰岩灰岩灰岩灰岩亚粘土破碎带地震基本烈度——根据国家标准《中国地震动参数区划图》(GB18306-2001),本区域地震基本烈度为Ⅶ度。

项目单位完成数备注测量勘探点测量点18勘探点调绘工程地质、水文地质调绘km2361:10000钻探钻孔m/孔898.1/18探坑、试坑、观察点处15取样取岩石样件/孔175/17取原状土样件26/6取水样组6原位测试动力触探试验(N63.5)次/孔2/163.5kg自由落锤标贯试验(N)次/孔10/5简易水文地质测试动水位观测次/孔40/10初见及静止水位观测次/孔36/18水文地质测试抽水试验段/孔7/7海上物探海上地震反射波m/条41738/39陆地及钻孔物探陆地地震折射m/条8810声波测井孔14PS测井孔2钻孔孔内电视孔8预工可阶段地勘完成实物工作量一览表

钻探现场GZK3

海上钻探现场

中山区-震旦系五行山群长岭子组板岩

甘井子区-灰岩、夹泥灰岩

南岸侧海域辉绿岩入侵

岩石天然密度(g/cm3)干燥密度(g/cm3)饱和密度(g/cm3)饱和吸水率(%)天然抗压强度(MPa)饱和抗压强度(MPa)凝聚力C(MPa)内摩擦角Φ(度)弹性模量E50x104(MPa)泊松比μ弱风化板岩2.68~2.742.65~2.722.71~2.760.69~2.6327.1~33.62.45~2.5832.6~33.81.45~1.700.24~0.27弱风化辉绿岩2.76~2.972.74~2.962.78~2.980.69~0.9545.2~65.53.86~3.8940.8~42.06.13~6.150.12~0.14弱风化灰岩2.66~2.822.64~2.802.68~2.830.62~2.1833.6~55.52.58~7.0532.8~40.21.5~6.20.14~0.32岩石的物理性质指标试验值

地质遥感

海域地震反射物探基岩顶面等高程图

海域地震反射物探覆盖层厚度图

7.2.1海底隧道平面位置的选择工可路线方案主要针对预可推荐的A轴线方案进行进一步的深化研究和优化,形成了D、E两个路线方案,工可阶段针对这两个线位方案进行了同等深度的比较。D轴线(推荐)E轴线(比较)原预可A线位

D线方案相对E线方案的优点:①线位穿越海底辉绿岩破碎带相对较窄,路线穿越海底板岩、灰岩覆盖层相对较浅,利于暗挖隧道的修建。

②右线隧道穿越大连船舶重工集团和港务公司2号码头间海域段较窄,利于隧道穿越。

③左右隧道顺应地形收缩较快,避免隧道分岔段位于地质相对较差地段,利于南岸地下互通匝道的布设。

④左线隧道避开了大连船舶重工集团船体车间,穿越大连造船厂填海造地区范围较小,施工风险较小。D线方案相对E线方案的缺点:①左线隧道与疏港路高架桥的交角较小,不利于隧道穿越。

②路线相对较长。7.2.2路线-工可阶段路线平面方案推荐D线方案

D线方案D线位与岩层顶面等值线的关系

7.2.2路线-工可阶段路线平面方案大连湾海底隧道路线方案比较表内容D线位E线位与大连市总体规划的配合较好较好拆迁征地工作量一般一般建设方案适用性较好一般建设方案规模小居中建筑物保护有利有利对造船厂的影响小适中隧道长度长居中互通位置好较好推荐意见推荐比较由于D轴线较E轴线更好地避开了海底不良地质、降低了工程风险,工可阶段经综合比较:推荐采用D轴线方案。

7.3钻爆直穿方案

钻爆直穿方案纵断面隧道起点位于港湾广场东北侧,南段为双洞双向4车道隧道,在下穿港湾桥、大连东港铁路及两次下穿疏港路高架桥后进入大连船舶重工集团厂区,在大连船舶重工集团厂区范围隧道埋置深度约30~40m;穿过船舶重工集团后向北进入大连湾海域后,隧道断面变为双洞双向6车道,并于K4+100左右下探至最低点(-63.3m左右),之后以0.8%、2.722%纵坡逐渐抬升,相继穿越大连湾海域及甘井子城区,最后以-1.154%的下坡、于中华路南侧出洞,与规划地面道路-光明路相接。钻爆直穿方案隧道总长8450m。

主要建设条件钻爆直穿方案隧道围岩分级表南岸:围岩主要为全~弱风化板岩及弱风化辉绿岩,隧道最大埋深45米。海域:围岩主要为弱~微风化灰岩,最大埋深(水面下)约65米,最小岩石顶板厚度约20米,岩溶发育一般。北岸:围岩主要为弱~微风化灰岩,隧道最大埋深约70米。项目围岩分级围岩分段长度(m)百分比南岸陆域Ⅳ级143573.5%Ⅴ级51526.5%合计1950100%海域Ⅲ级221063.1%Ⅳ级102529.3%Ⅴ级2657.6%合计3500100%北岸陆域Ⅲ级207569.2%Ⅳ级72524.2%Ⅴ级2006.6%合计3000100%

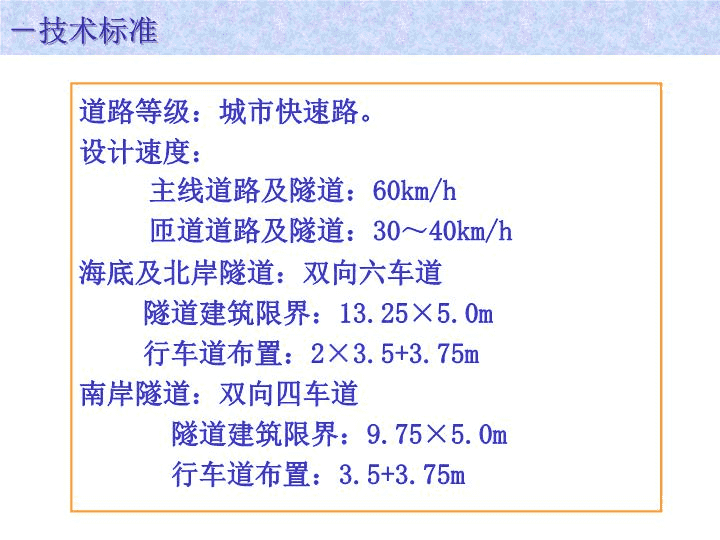

隧道建筑限界及净空断面三车道隧道建筑限界及净空双车道隧道建筑限界及净空净宽:13.25m净宽:9.75m

衬砌及防排水方案南岸陆域及海域段采用全封闭方案二次衬砌采用不等厚截面型,基础与仰拱接合附近截面加厚。海域Ⅲ级围岩地段考虑采用限制排水衬砌。北岸陆域地段可采用与山岭隧道类似的排水衬砌方案受埋深限制明洞段采用矩形衬砌方案

辅助施工措施①地下连续墙。②钻孔灌注咬合桩③高压旋喷桩④超前地质预报⑤超前管棚⑥超前钢花管⑦全断面帷幕超前预注浆

钻爆方案的重点与难点钻爆方案的重点与难点主要集中在南岸及海域地段,归纳起来主要有如下几个方面:最小顶板厚度的确定地质勘察及预测、预报结构可靠性与耐久性设计断层、软弱地层及岩溶发育段设计与施工地面建筑物保护抗水压衬砌的设计隧道施工质量与工期的保证措施控制爆破技术与措施隧道施工安全保证措施隧道运营通风与防灾救援

由于展线的需要,本项目隧道多次穿越疏港路高架桥,穿越时埋深约25~35m不等,由于该段高架桥跨径较小,一般为16~20m,桥墩基础均为桩基础,而隧道开挖跨度约10.5~12m,隧道施工时对高架桥基础影响较大。当隧道轴线与高架桥交角较大、桥梁基桩位于隧道开挖轮廓线以外时,在施工时对桥墩基桩采取适当的加固措施及加强隧道开挖控制爆破技术后,可以安全通过;当隧道轴线以较小角度与高架桥轴线相交,且高架桥桥墩基桩伸入隧道开挖轮廓线以内时,则必须对桥墩基桩采用托换技术进行处理。目前对桥梁基础进行托换在国内外实例较多,技术较为成熟。疏港路立交桥穿越方案

大连船舶重工集团厂区大连造船厂地面高程约+4.0~+6.0之间,路线设计标高为-35~-45之间,隧道最小埋深为40米,厂区内下穿段总长约800米。由于隧道从洞口以较大纵坡下行,到达下穿大连造船厂时已获得较大埋深,使隧道具有了较大的安全覆盖厚度。由于隧道埋置深度相对较深,基本避开了厂区所有地下管线。隧道展线时已尽量避开了高层建筑、重要厂房及精密仪器车间,选择空地、低矮常规厂房等对地表变形敏感性较低的区域通行。大连造船厂属军工企业,虽然该段隧道埋深较大,但考虑到对地面设施的保护,隧道设计施工期间时仍应采取必要的防范措施。

7.4钻爆填海方案

钻爆填海方案纵断面本方案南岸布置情况与钻爆直穿方案基本一致,采用双洞双向4车道断面形式,在下穿港湾桥、大连东港铁路及疏港路高架桥后进入大连造船厂区。隧道进入海域,断面变为双洞双向3车道形式。隧道纵坡于K3+500左右下探至最低点(-54.5左右),然后以0.409%、2.367%、3.98%的纵坡逐渐抬升,于K5+200(距北岸1000米左右)进入围堰填海区域,并采用明挖法施工,于大连外轮机修厂附近出洞,最后采用路堑及桥梁等穿越甘井子区至路线终点。钻爆填海方案海底隧道总长5307m,南岸陆域段长2107m,海域段长3200m(其中北岸明洞段长800m)。

钻爆填海方案-围堰工程建设条件:北岸海域海水深度8~12米左右,海底表层为3~5米厚淤泥,下部为2~4米厚亚粘土,下伏基岩为灰岩,其表层全~强风化层厚度约2~4米。围堰平面布置图围堰剖面示意图两侧围堰沿路线长度约1000米,终点与北岸海岸连接,起点设置横向封闭围堰,两侧围堰根据隧道间距及基坑开挖放坡设计,其轴线间距控制在200米左右。在围堰中间设置3~4处分仓围堰,形成4~5段独立的施工区域。良好的稳定性、抗渗性和抗倾覆性。

围堰堰体采用袋装砂、吹填砂结合防渗墙组成,围堰顶宽10米,底宽60~80米不等,堰高14~16米(不含下部清淤换填砂层厚度),边坡坡率1:2左右。堰体主要由袋装砂(外裹1层无防土工布)及吹填中粗砂组成,堰体周边敷设1~2层无纺土工布,两侧设置1~2级2~5米的平台,顶部设置施工便道。围堰顶部高程按大于大连湾海域高潮位1.0~1.5米控制,在围堰临海侧底部设置坡脚抛石护底,在围堰临海侧坡面设置抛石护面。止水帷幕一般可采用高压旋喷桩、水泥搅拌桩、垂直布塑、塑性混凝土防渗墙及地下连续墙等,由于地下连续墙具施工简单、施工速度快、可靠度高、易于施工质量控制、造价不高等优点,工可阶段暂推荐采用地下连续墙作为止水帷幕方案,下阶段将根据各方案经济技术特点进一步进行综合分析比选。围堰平面布置图

钻爆填海方案主要影响因素之一——最小岩石顶板厚度海域段顶板岩石厚度对比图隧道穿过海域中部后以较大纵坡从北岸围堰区露出海面,隧道洞顶岩层顶板厚度如下:南部海域地段洞顶岩层厚度为8~18米,北部海域地段洞顶岩层厚度为6~10米,北岸围堰区暗挖段起点洞顶岩层仅为3米。以上顶板厚度均低于国内外已建成的海底隧道最小值,若按如此小的顶板岩石厚度采用钻爆法来建设本工程,其承担的风险将较大。

钻爆填海方案主要影响因素之二——北岸填海围堰大连湾港航道规划图围堰填海隧道线位围堰施工清淤对海洋水体的污染及对海洋生物食物链的影响极大。近1000米长的围堰将挤占大连湾海域有限的航道空间,严重制约城市规划发展目标,影响大连港“两区一带”多点布局港口体系的规划。占用规划的香炉礁主航道及现状大化、大连造船新厂航道,若按本方案建设海底隧道工程,必须得到海事部门的慎重批准,这是本方案是否可行的最大决定因素。

7.5两方案的综合比选

7.5海底隧道建设方案的综合选定1、建设条件由于钻爆直穿与钻爆填海这两个方案在平面上基本一致,其建设条件特别是南岸及海域段差别不大。钻爆填海方案北岸采用明线方案,主要采用路堑及高架等形式穿越甘井子区,占地及拆迁量较钻爆直穿方案增加过多,填海方案房屋总拆迁量为115162m2,北岸甘井子区K6+100~K9+250段拆迁房屋总计:95546m2,占总拆迁量的83%,钻爆直穿方案由于采用隧道下穿甘井子区,总拆迁量较小为23491m2。由于钻爆填海方案北岸围堰伸入海域近1000m,围堰总长超过2500m,围堰填海面积超过200000m2,属特大型海洋工程,围堰填海区域水深8~12m,海底表层软弱地层厚度一般为4~8m,潮差近4m,建设环境较为恶劣。从建设条件来看,钻爆直穿方案优于钻爆填海方案。

海底隧道建设方案的综合选定2、地质条件两方案南岸陆域段地质条件基本相当,钻爆直穿方案由于隧道埋置深度较钻爆填海方案要深得多,海域段地质条件要明显优于钻爆填海方案,同时由于钻爆直穿方案顶板岩石厚度较钻爆填海方案大,其施工期间发生塌方、涌水及涌泥等灾难性事故的风险要小。项目围岩分级钻爆直穿方案围岩分段长度(m)钻爆填海方案围岩分段长度(m)南岸陆域Ⅳ级14351477Ⅴ级515630合计19502107海域Ⅲ级22101500Ⅳ级1025860Ⅴ级265400Ⅵ级/440合计35003200北岸陆域Ⅲ级2075/Ⅳ级725/Ⅴ级200/合计3000/

海底隧道建设方案的综合选定3、对两岸城市规划影响为保证路线纵坡的合理性与运营舒适性,钻爆填海方案导致北岸明线方案多采用高架桥或深挖、高填路堑形式通过,其中K6+100~K9+250段桥梁长度近1000米,边坡高度超过3米的深挖、高填路堑长度约1300米,对路线通过段甘井子城区商业分隔极为严重,与城市未来改造和发展配合较差。钻爆直穿方案采用隧道穿越甘井子城区,与规划存在一定偏差,为解决该区段地面交通与海底隧道的直接连通,避免甘井子城区与主城区之间交通的过多绕行,在K7+000左右设置地下互通与地面道路连接。该方案避免了过多的拆迁,同时也不影响该区域的地面道路的规划,对促进区域经济可持续发展、提升城市发展空间及社会效益方面具有明显优势。钻爆填海方案永久围堰工程须侵入北岸海域约1000米,占用了规划的香炉礁主航道及现状大化、大连造船新厂航道,通过《海域使用论证》专题研究,围堰填海方案未能获得海事及航道部门批准。

4、建设规模比较海底隧道建设方案的综合选定钻爆填海方案主隧道长度5.307Km、在南岸设置地下互通匝道、在北岸设置围堰填海工程,钻爆直穿方案主隧道长8.45Km,在南北两岸均设置地下互通,从建设规模来看,钻爆填海方案较钻爆直穿方案略大。序号项目单位钻爆直穿方案钻爆填海方案备注1主体隧道长度m8450(左线)5307(左线)2匝道隧道长度m684341683开挖万m3295.7267.6含围堰基坑4回填万m38.8292.3含围堰工程5混凝土万m384.378.86钢筋万吨3.12.97其他钢材万吨3.83.7含锚杆、管棚8竖井座44

海底隧道建设方案的综合选定5、投资费用6、运营管理费用方案运营管理费用(万元/年)养护费用(万元/年)照明、通风费用(万元/年)合计(万元/年)钻爆直穿50046012802240钻爆填海4204509501820钻爆填海方案每年运营管理维护费用约须1820万元,钻爆直穿方案每年运营管理维护费用约须2240万元,钻爆直穿方案略高。钻爆填海方案较钻爆直穿方案高。方案路线长度(m)其中隧道长度(m)估算总金额(万元)钻爆直穿108008450385910钻爆填海108005307426028

海底隧道建设方案的综合选定7、环境评价比较钻爆直穿从南岸起点直接穿越大连湾海域及甘井子城区,拆迁工程及地面工程量较少,对环境的影响有限;钻爆填海方案须在北岸海域施作工程量较大的围堰填海,北岸采用地面方案导致出现大量的桥梁及高填、深挖路堑等工程,对环境的破坏较大。钻爆直穿方案要优于钻爆填海方案。8、风险评估比较投资风险:钻爆填海方案由于增加了围堰填海工程,并且由于围堰填海本身具有较大的施工风险,从而风险等级高于钻爆直穿方案。同样因为围堰施工的不确定性,导致围堰方案工期影响风险亦较大。施工风险:由于钻爆直穿方案在海域中暗挖隧道长于围堰方案约900米,施工时海域段发生涌水塌方的事故概率较钻爆填海方案略大;然而,由于钻爆填海方案海域地段洞顶岩石厚度过小,固隧道在该地段发生涌水、塌方事故的概率要较钻爆直穿方案高得多;钻爆直穿方案北岸增加近3km长主隧道及一处地下互通,该段存在两处断层破碎带,易引起隧道塌方,从而导致风险增加,但其影响有限。运营期的风险:钻爆填海方案由于隧道出口段纵坡较大,使得车辆爬坡时废气排放增加;同时,围堰的施工对海域环境影响较大,而且在围堰内回填物长期沉降对隧道结构的影响等风险上,钻爆填海方案较钻爆直穿方案要大。

海底隧道建设方案的综合选定综合比较及结论从工程对南北两岸城市规划的影响、对大连湾环境影响,特别是建设风险方面看,钻爆直穿方案明显要优于钻爆填海方案,特别是由于钻爆填海方案围堰工程侵占了大连湾海域规划及现状香炉礁航道,致使该方案基本不可行。因此,工可阶段推荐采用钻爆直穿方案。比较内容钻爆直穿钻爆填海长度(m)84505307与规划要求略有差异基本吻合使用功能较好略好工程占地面积小很大施工难易及风险施工组织较复杂、风险适中施工组织复杂、风险大环保影响小施工期间破坏环境大航运无影响影响大救援设施救援等级较低救援等级较低运营、维修养护费用较高较高市政管线铺设有利有利工程造价适中较高方案推荐比较

延安路及中山广场段A匝道隧道下穿延安路、中山广场段隧道埋深约7~11米,宜采用明挖法施工,以地下连续墙、钻孔灌注桩及横、竖向支撑作为基坑支护,施工时注意对地下管线、地下及两侧建筑物的保护。隧道施工完毕后尽快恢复地表。民生街延安路中山广场重要地面建筑物及企业的保护

环中山广场路盖挖法施工方案1)沿隧道开挖轮廓线两侧施作φ30cm钢管咬合桩(利用夜间交通量较小时段施工),同时开始在工厂预制生产钢质盖板,盖板应满足车辆荷载要求。2)钢管咬合桩施工完毕后,安装盖板(盖板组合宽度与环中山广场路一致,跨径大于隧道开挖轮廓宽度约2~3米),盖板与钢管咬合桩连接(焊接)牢固。3)沿钢管咬合桩内侧、开挖盖板下表面2~3米厚土体,及时施作基坑周边预应力锚索,锚索尾端与钢管桩横梁连接牢固。同时施作基坑内必要的临时横撑及竖撑。4)逐步开挖基坑至设计标高,及时施作基坑支护(锚索、横撑、竖撑等)。5)浇筑隧道衬砌结构,待混凝土达到设计强度后,进行顶部回填。6)拆除盖板,恢复地表路面结构层。

民生街沿线

对于市区浅埋地段隧道,一般可考虑采用以下两种施工方案:方案一:暗挖施工。优点:施工期间不破坏现有道路,对周边环境影响相对较小。缺点:工期长,施工难度大,地表变形控制较为困难,工程造价较高。方案二:明挖施工。基坑深度大于10m,采用地下连续墙或钻孔咬合桩结合横向、竖向支撑作为基坑支护体系。由于基坑深度较深,隧道结构可采用拱型结构,以提高结构受力性能,减小结构厚度。优点:工期短,造价较低。缺点:对周边环境破坏严重,存在极大的扰民现象。同时由于基坑较深,对地表变形及建筑物的保护难以控制。由于交通疏解困难,该段全程采用暗挖法施工。由于该路段属于大连市老城区最为繁华的地段之一,道路两侧建筑密集,同时民生街宽度仅15米左右,而该段双车道隧道开挖宽度约12米,为保证隧道施工时民生街段地面交通及两侧建筑物的安全,该段浅埋暗挖段全程采用较强的超前支护(超前管棚及注浆)、结构采用强支护并辅助以二次注浆,开挖采用弱爆破或机械掘进、施工方法拟采用分部开挖方法(CD法或CRD法)及结合可靠的监控量测手段,以控制地表沉降与地层变形。民生街沿线

大连火车东站编组站大连火车东站编组站地面标高为+5.5~+6.0m,路线设计标高为-15~-25m左右,隧道净埋深13~23m。该段隧道采用单车道单洞分离式隧道结构,左右洞间距13~70m,单洞隧道开挖宽度约10.5m,开挖高度(拱顶至设计标高)7.5m左右,穿越段总长约250m。该段地层表层为2~3m厚筑填土,下伏基岩为板岩,其中全、强风化层厚度为4~5m。由于该段地质条件较差,隧道埋深较浅,为保证隧道施工安全及严格控制地表沉降,隧道全程设置洞内管棚注浆、双层小导管注浆等超前支护措施,隧道采用CD法或CRD法进行开挖施工,加强初期支护及二次衬砌刚度。在施工的同时建议对铁路运营作适当限制与调整。长江路编组站高架桥中山广场

疏港路立交桥由于展线的需要,本项目隧道多次穿越疏港路高架桥,穿越时埋深约25~35m不等,由于该段高架桥跨径较小,一般为16~20m,桥墩基础均为桩基础,而隧道开挖跨度约10.5~12m,隧道施工时对高架桥基础影响较大。当隧道轴线与高架桥交角较大、桥梁基桩位于隧道开挖轮廓线以外时,在施工时对桥墩基桩采取适当的加固措施及加强隧道开挖控制爆破技术后,可以安全通过;当隧道轴线以较小角度与高架桥轴线相交,且高架桥桥墩基桩伸入隧道开挖轮廓线以内时,则必须对桥墩基桩采用托换技术进行处理。目前对桥梁基础进行托换在国内外实例较多,技术较为成熟。

大连造船厂大连造船厂地面高程约+4.0~+6.0之间,主线路线设计标高为-35~-50之间,主线隧道最小埋深为30米,厂区内下穿段总长约800米。由于隧道埋置深度相对较深,基本避开了厂区所有地下管线。隧道展线时尽量避开高层建筑、重要厂房及精密仪器车间,选择空地、低矮常规厂房等对地表变形敏感性较低的区域通行。由于隧道从洞口以较大纵坡下行,到达下穿大连造船厂时已获得较大埋深,使隧道具有了较大的安全覆盖厚度。大连造船厂属军工企业,部分建筑及地下管线属军用保密设施,资料调查困难;虽然该段隧道埋深较大,但由于军用设施对地层的扰动更为敏感,隧道施工时在穿越该处设施时应采取必要的控制措施,下阶段建议业主及有关部门牵头就本项目建设方案取得相关军方的同意与支持,以避免造成不可估量的损失。

甘井子互通-方案一优点:①在保证主线直穿甘井子建筑密集区的前提下,最大限度的实现了海底隧道与甘井子城区的衔接,避免了拆迁;②直行交通快速从地下穿越甘井子区,匝道隧道与融入区域路网,间接连通规划东方路,对区域交通割裂较小,对商业发展有利;③互通布设顺应地形,对景观影响较小;缺点:①由于未直接与规划的东方路相连,东方路上存在平交,通行能力有限,服务半径较小;②甘井子区车辆进出跨海隧道有一定的绕行。③工程规模较大,造价高。钻爆直穿甘井子的地下半苜蓿叶型互通方案(比较方案)

甘井子互通-方案二钻爆直穿甘井子的地下半互通方案(推荐方案)隧道洞口(一出)隧道洞口(一进)优点:①匝道进出口集中布设在规划东方路两边,便于甘井子区梭鱼湾规划区的车辆进出海底隧道。②结合地形布设匝道出入口,便于主交通流向的车辆快速转移。③地下匝道隧道较短,造价低。缺点:①未实现甘井子城区与开发区的全连通,东方路向北至中华路段的车辆需通过规划的地面道路进行交通转换;②东方路东方向的车辆进出海底隧道往中山区的车辆需通过规划的相关路网绕行(或通过东方路调头完成)。推荐北岸甘井子地下互通(标准车/天)年份东方路出口隧道直行2030年流入7,068南-北38,921流出8,297北-南36,462