- 472.50 KB

- 9页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

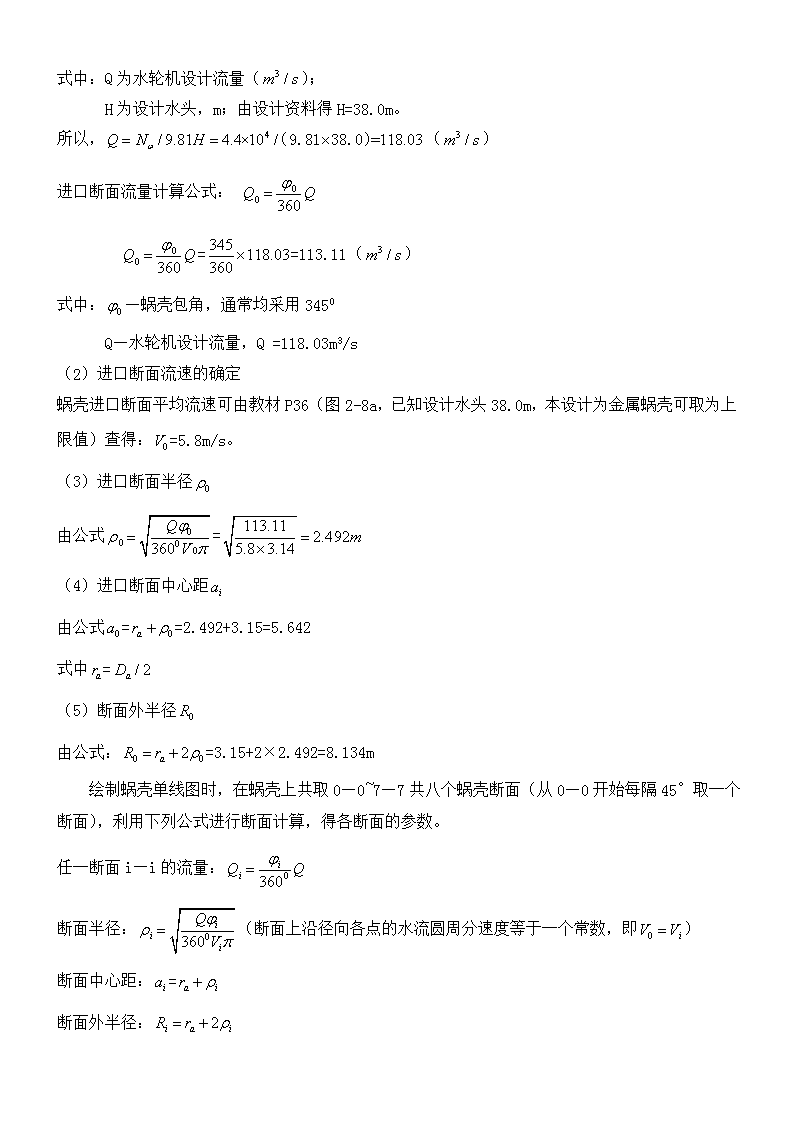

水电站课程设计一:计算水轮机安装高程参考教材,立轴混流式水轮机的安装高程Zs的计算方法如下:式中为设计尾水位,取正常高尾水位1581.20m;为导叶高度,1.5m;为吸出高度,m。其中,式中,为水轮机安装位置的海拔高程,在初始计算时可取为下游平均水位的海拔高程,设计取1580m;为模型气蚀系数,从该型号水轮机模型综合特性曲线(教材P69)查得=0.20,为气蚀系数的修正值,可在教材P52页图2-26中查得=0.029;H为水轮机水头,一般取为设计水头,本设计取H=38m。水头Hmax及其对应工况的进行校核计算。=10.0--(0.2+0.029)38=-0.458=1581.20-0.458+1.5/2=1581.49m。二:绘制水轮机、蜗壳、尾水管和发电机图2.1水轮机的计算图1.1转轮布置图如图所示,可得HL240具体尺寸:表1.11转轮参数表D1D2D3D4D5D6b0h1h2h3h41.01.0780.9280.7250.4830.1280.3650.0540.160.5930.2834.14.4203.8052.9731.9800.5251.4970.2210.6562.4311.1602.2蜗壳计算进口断面尺寸计算(1)进口断面流量的确定由资料,该水电站初步设计时确定该电站装机17.6×kW,电站共设计装4台机组,故每台机组的单机容量为17.6×kW÷4=4.4×kW。由水轮机出力公式:=4.4×kW

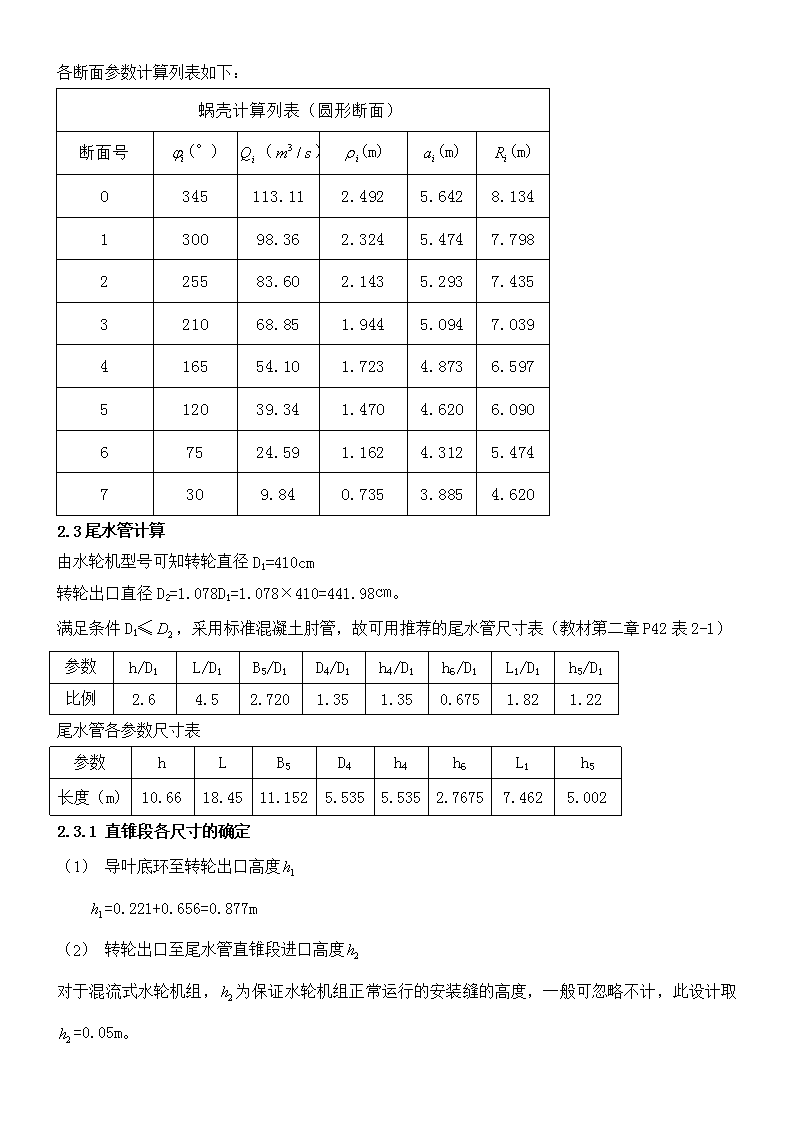

式中:Q为水轮机设计流量();H为设计水头,m;由设计资料得H=38.0m。所以,()进口断面流量计算公式:==113.11()式中:—蜗壳包角,通常均采用3450Q—水轮机设计流量,Q=118.03m3/s(2)进口断面流速的确定蜗壳进口断面平均流速可由教材P36(图2-8a,已知设计水头38.0m,本设计为金属蜗壳可取为上限值)查得:=5.8m/s。(3)进口断面半径由公式=(4)进口断面中心距由公式==2.492+3.15=5.642式中=(5)断面外半径由公式:=3.15+2×2.492=8.134m绘制蜗壳单线图时,在蜗壳上共取0—0~7—7共八个蜗壳断面(从0—0开始每隔45°取一个断面),利用下列公式进行断面计算,得各断面的参数。任一断面i—i的流量:断面半径:(断面上沿径向各点的水流圆周分速度等于一个常数,即)断面中心距:=断面外半径:

各断面参数计算列表如下:蜗壳计算列表(圆形断面) 断面号(°)()(m)(m)(m)0345113.112.4925.6428.134130098.362.3245.4747.798225583.602.1435.2937.435321068.851.9445.0947.039416554.101.7234.8736.597512039.341.4704.6206.09067524.591.1624.3125.4747309.840.7353.8854.6202.3尾水管计算由水轮机型号可知转轮直径D1=410cm转轮出口直径D2=1.078D1=1.078×410=441.98㎝。满足条件D1≤,采用标准混凝土肘管,故可用推荐的尾水管尺寸表(教材第二章P42表2-1)参数h/D1L/D1B5/D1D4/D1h4/D1h6/D1L1/D1h5/D1比例2.64.52.7201.351.350.6751.821.22尾水管各参数尺寸表参数hLB5D4h4h6L1h5长度(m)10.6618.4511.1525.5355.5352.76757.4625.0022.3.1直锥段各尺寸的确定(1)导叶底环至转轮出口高度=0.221+0.656=0.877m(2)转轮出口至尾水管直锥段进口高度对于混流式水轮机组,为保证水轮机组正常运行的安装缝的高度,一般可忽略不计,此设计取=0.05m。

(3)尾水管进口直锥段高度==10.66-0.877-0.05-5.535=4.198m。(4)尾水管直锥段进口直径≈=441.98㎝2.3.2中间弯肘段尺寸的确定弯肘段尺寸可由教材推荐使用的标准混凝土肘管的尺寸图(教材P43图2—18和表2—2),其中所列的数据对应==1000mm,应用时乘以选定的(或与之相等的)即可得到弯肘段各参数值。2.3.3出口扩散段尺寸的确定由尾水管参数尺寸表可得:=5.002m;=2.7675m;=18.45m;=7.462m。由数据用此公式可算得尾水管顶板仰角=11.5°。三:确定主厂房轮廓尺寸3.1主厂房长度的确定主厂房的长度可由公式式中:n—机组台数—机组段长度。本机组段间距由蜗壳尺寸控制,按公式=蜗壳平面尺寸+2计算。(—蜗壳外的混凝土结构厚度。混凝土蜗壳一般取0.8~1.0m,金属蜗壳一般可取1~2m,边机组段一般取1~3m。)。经综合考虑,中间机组段按=15.42+21.5=18.42m计算,边机组按=15.42+22=19.42m计算。—安装间长度。按公式=(1.0~1.5)计算,此处按=1.2处理。—边机组段加长。按公式=(0.1~1.0)计算,此处按=0.5主厂房长度98.834m。3.2主厂房宽度的确定

以机组中心线为界,将厂房宽度分为上游侧宽度和下游侧宽度,则厂房总宽度为B=+。、应分别考虑各层的布置要求确定,一般需考虑发电机层,水轮机层和蜗壳层的布置要求。各层的、确定后,厂房的上、下游侧宽度应取各层上、下游侧宽度的最大值,即=max()=max()B=max()+max()3.2.1蜗壳层、的确定的确定上游侧宽度为机组中心至上游侧蜗壳外缘尺寸加上外包混凝土厚度,再加上蝴蝶阀室的宽度(参照教材湖南镇水电站主厂房蝴蝶阀设计,取为5m)。=5.3927+1.5+5=11.8927m。的确定下游侧宽度为机组中心至下游侧蜗壳外缘尺寸加上外包混凝土厚度。=7.78+1.5=9.28m。3.2.2发电机层、的确定的确定=(为发电机层风罩外缘至上游侧墙的宽度,一般由主要及次要交通通道、附属设备的布置、吊运方式以及运行管理方便等因素确定)由设计资料,==4.5+2.5+1.5+1+1=10.5m。考虑到发电机转子的吊运及附属设备的布置,取=12m。的确定=+(为发电机层风罩外缘至下游侧墙的宽度,一般由主要及次要交通通道、附属设备的布置、吊运方式以及运行管理方便等因素确定)=+=4.5+1.5+1+1=8m。3.2.3水轮机层、的确定

一般上下游侧分别布置水轮机辅助设备(即油气水管路等)和发电机辅助设备(电流电压互感器,电缆等)。这些设备一般靠墙、风罩壁布置或在顶板布,不影响水轮机层交通,因此对厂房的宽度影响不大,此处不予计算。3.2.4主厂房宽度的最终确定=max()=12m=max()=9.28mB=max()+max()=12+9.28=21.28m。3.3主厂房高度及各层高程的确定3.3.1水轮机安装高程(第一节已经确定)=1581.20-0.458+1.5/2=1581.49m3.3.2主厂房基础开挖高程主厂房基础开挖高程可由公式:确定。式中:()—尾水管的尺寸;—尾水管底板混凝土厚度(根据地基性质和尾水管结构形式而定,岩基上的尾水管底板厚一般取1~2m)=1581.49-(4.198+5.535+1.5)=1570.257m。3.3.3水轮机层地面高程水轮机层地面高程可由公式:(=蜗壳进口半径+蜗壳顶部混凝土层厚度。金属蜗壳顶部混凝土一般不低于1.0m,混凝土蜗壳顶板厚根据结构计算决定。)=1581.49+(5.53/2+1.2)=1585.455m。发电机装置高程可由公式:求出。式中:—发电机机墩进入孔高度(一般取1.8~2.0m),2.0m;还须满足水轮机层附属设备油气水管道和发电机出线布置要求的高度。)—进入孔顶部厚度混凝土厚度(一般为1.0m左右)1.0m。=1585.455+2.0+1.0=1588.455m。3.3.5发电机层楼板高程

发电机层地面高程除应满足发电机层布置要求外,还应考虑水轮机层设备布置及母线电缆的敷设和下游尾水位的影响。一般情况下,发电机层楼板高程应满足以下条件:(1)保证水轮机层的净高不少于3.5~4.0m,否则发电机出线和油气水管道布置困难。(2)保证下游设计洪水不淹厂房。一般情况下,发电机层楼板面和装配场楼板面高程齐平。由于单机容量数万千瓦的发电机组多采用定子埋入式布置,故本设计也采用定子埋入式布置,其上部机架埋入深根据发电机尺寸取为3m。=+3=1588.455+3=1591.455m>1585.13m(设计洪水水位)。且1591.455-1585.455=6>4.0,故满足设计要求。3.3.6起重机(吊车)的安装高程(起重机的安装高程是指吊车轨顶高程)计算公式:—发电机定子高度和上机架高度之和(埋入式布置就仅为上机架的高度)—吊运部件与固定的机组或设备间的垂直净距;固定的机组、设备、墙、柱、地面之间保持水平净距0.3m,垂直净距0.6~1.0m(如采用刚性夹具,垂直净距可减小为0.25~0.5m)—最大吊运部件的高度。—吊运部件与吊钩间的距离(一般在1.0~1.5m左右),取决与发电机起吊方式和挂锁,卡具。—主钩最高位置(上极限位置)至轨顶面距离,可从起重机参数表查出。=1591.455+0.4922+0.8+7.25+1.2+1.2=1602.392m3.3.7屋顶高程计算公式:—小车高度;—为检修吊车需要在小车上方留有距离,一般取0.5m。=1602.3922+1.5+0.5=1604.392m。四.根据起重量和宽度,确定吊桥型号重量取决于需要由它吊运的最重的部件,本设计的最重部件为发电机转子的重量,重206t。当起重量大于75t,且台数不大于6台时,可考虑采用双小车桥吊,本设计采用双小车桥吊。五.划分一,二期混凝土水电站厂房的施工是分期完成的,第一期浇筑的叫一期混凝土。首先浇筑一期混凝土的目的是为了形成封闭的挡水周界。包括尾水管扩散段、肘管断及主厂房的外墙、构架、吊车梁、屋顶等。

二期混凝土一般包括尾水管的直锥段、座环、蜗壳、发电机机座、及各层楼板。发电机支承结构本设计采用圆筒式机座,圆筒壁厚取1.8m。为了使机座荷载的一部分经水轮机座环传至下部块体结构,该内径要略小于座环的外径,一般取转轮直径的1.3~1.4倍左右,本设计取为1.35倍转轮直径。五.主厂房的结构布置设计及厂房内各种设备的布置6.1主厂房上部结构(1)屋面结构主厂房的屋面一般采用钢筋混凝土预制构件,以节省模板。常用的是薄腹屋面梁,其上部为大型预制屋面板。屋面梁尺寸可从下面屋面梁尺寸表中查得。屋面的防水层和保温层可采用图示的结构,保温材料可用炉渣或珍珠岩粉等,厚度由当地气温条件决定。(2)构架采用整体式构架,每一机组段设置3个构架。构架间距取为18.42÷3=6.14m。为简化设计施工,采用等跨布置。(3)吊车梁及吊车柱为节约钢材,我国多采用钢筋混凝土吊车梁,支承在构架立柱的牛腿上。(4)外墙(5)楼板七.副厂房的布置设计(1)副厂房的组成大型水电站的副厂房,按性质可分为三类:直接生产副厂房中央控制室,继电保护盘,电缆室,蓄电池室,酸室和套间,蓄电池的通风机室,机械修理间,电器工具间,油化验室,水化验室等。检修试验副厂房继电保护试验室,精密仪器试验室,测量表计试验室,高压试验室,电工修理间,机械修理间,电气工具间,油化验室,水化验室等。工作生活副厂房交接班室,运行分场,检修分场,水工分场,总工程师室,厂长室,生产技术科,会议室,资料室,厕所、盥洗室。(2)副厂房的位置副厂房布置于主厂房的上游。副厂房的宽度由于缺乏相应的数据,这里根据书本的相关资料确定宽度为5m墙宽为0.75m。八.厂内交通设计(1)安装间的位置①安装间的位置

安装间一般均布置爱主厂房对外有道路的一端,对外交通通道必须直达安装间,车辆直接开入安装间以便桥吊卸货,所以安装间布置在主厂房的左侧。①安装间的高程安装间的高程主要取决于对外道路的高程及发电机楼板的高程。安装间最好与对外道路同高,均高于下游最高水位,以保持洪水期对外交通畅通无阻。安装间最好业余发电机层同高以充分利用场地安装检修。所以经过对电站周围环境的勘测评估可以确定安装间的高程与发电机层同高。(1)安装间的面积和布置①安装间的面积安装间与主厂房同宽以便桥吊通行,座椅安装间的面积就决定了它的长度。安装间的面积可按每一台机组扩大性检修的需要确定,一般考虑放置四大部件,即发电机转子、发电机上机架、水轮机转轮、水轮机机盖。四大部件要布置在主钩的工作范围,其中发电机转子应全部布置于主钩起吊范围内。发电机转子和水轮机转轮周围要留有1-2m的工作场地。在缺乏资料是,安装间的长度可取1.25-1.5倍机组段长,;多机组电站安装间面积可根据需要增大或加设副安装间。②安装间的布置安装间的大门尺寸要满足运输车辆进厂要求,如通行标准轨距的火车,其宽度不小于4.2m,高度不小于5.4m。通行载重汽车的大门宽度不小于3.3m高度不小于4.5m。发电机转子放在安装间上时轴要穿过地板,地板上在相应位置要设大轴孔,面积要大于大轴法兰盘。为了组装转子式使轴直立,在轴下要设大轴承台,并预埋地脚螺栓。主变压器有事也要推入安装间进行大修,这时要考虑主变压器运入的方式及停放的地点。主变压器大修时常需吊芯检修,在安装间上设尺寸相当的变压器坑,先将整个变压其吊入坑内,再吊铁芯,以免增加厂房高度。目前大型变压器常做成钟罩式,检修时吊芯改为吊罩,起重量和起吊高度大为减小,安装间不再设变压器坑。