- 547.50 KB

- 15页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

工程概况和基本资料一、工程概况密云水库库区跨越潮、白两河,地处密云县城以北20km,两条河在密云县城以南约10km处汇合成潮白河。潮河和白河的最低分水岭在金沟,高程为130m,潮河水库和白河水库在金沟连通,库水位在130m高程以上合成一个水库——密云水库。河流多年平均流量50.5m3/s。密云水库是以防洪及工农业供水为主要任务,兼有发电效益的综合利用水利工程。水库各特征水位如下:死水位:▽126.0m正常高水位:▽157.50m设计洪水位:▽158.20m校核洪水位:▽159.50m坝顶高程:▽160.00m主要建筑物包括:(1)挡水建筑物有白河、潮河主坝两座及副坝五处,为碾压式粘土斜墙土坝,最大坝高为白河主坝,高66.4m,潮河主坝高56m,各副坝高15.7m~39m不等。(2)泄水建筑物①溢洪道:有潮河左岸第一、第二溢洪道。第一溢洪道为正常溢洪道,底部高程▽140m,宣泄超过100年一遇的洪水,为5孔带胸墙式河岸溢洪道。第二溢洪道为非常溢洪道,与第一溢洪道配合,宣泄1000年洪水,底部高程▽148.5m,为5孔开敞式河岸溢洪道。②隧洞:a.白河左岸发电隧洞,用作发电供水和下游工农业供水,并在调压井上游设泄水支洞,用以宣泄10000年一遇特大洪水。进水塔进口底部高程为▽116.0m,洞径6m,洞长416m,底坡i=1/400,调压室为圆筒式,内径17.14m,调压室后接2根埋藏式压力管道,管径5.5m,管长125m。b.潮河发电泄水隧洞,任务是施工导流,发电、灌溉、供水和泄水。c.走马庄放空隧洞,只有在1000年一遇洪水时参加泄洪,平时不用,主要任务是紧急放空。③坝下廊道:

为施工期的临时建筑物,施工导流采取潮白两河分别导流的方式,故设白河导流廊道、潮河导流廊道,可宣泄20年一遇洪水,另有南石骆驼输水廊道,用以泄放3个流量的灌溉用水。二、基本资料及设计依据1.有关密云水电站工程概况的简要说明如前述。2.坝址地形图1张,比例为1:30003.坝型为斜墙土坝,依据发电量及装机容量,厂房按Ⅱ级建筑物设计。4.电站下游尾水位最高尾水位:▽94.6m正常尾水位:▽93.50m单机满负荷出力时尾水位:▽91.84m最低尾水位:▽91.50m5.水电站装机容量60MW,共4台,厂房布置在右岸。6.电站设计水头HP=46.2m。7.水轮机型号:HL220-LJ-225设计流量:38.9m3/s转轮重量:14t轴向水推力:78t汽蚀系数:σ=0.165、△σ=0.027顶盖直径:3.4m8.蜗壳尾水管尺寸:见图所示。型式白河1.002.932.782.501.5250.7951.291.1141.3841.4052.6854.092.533.5510.409.发电机型号:SF15-28/550风道直径:8.4m定子外径:6.5m转子直径:4.9m转子带轴重:82.6t

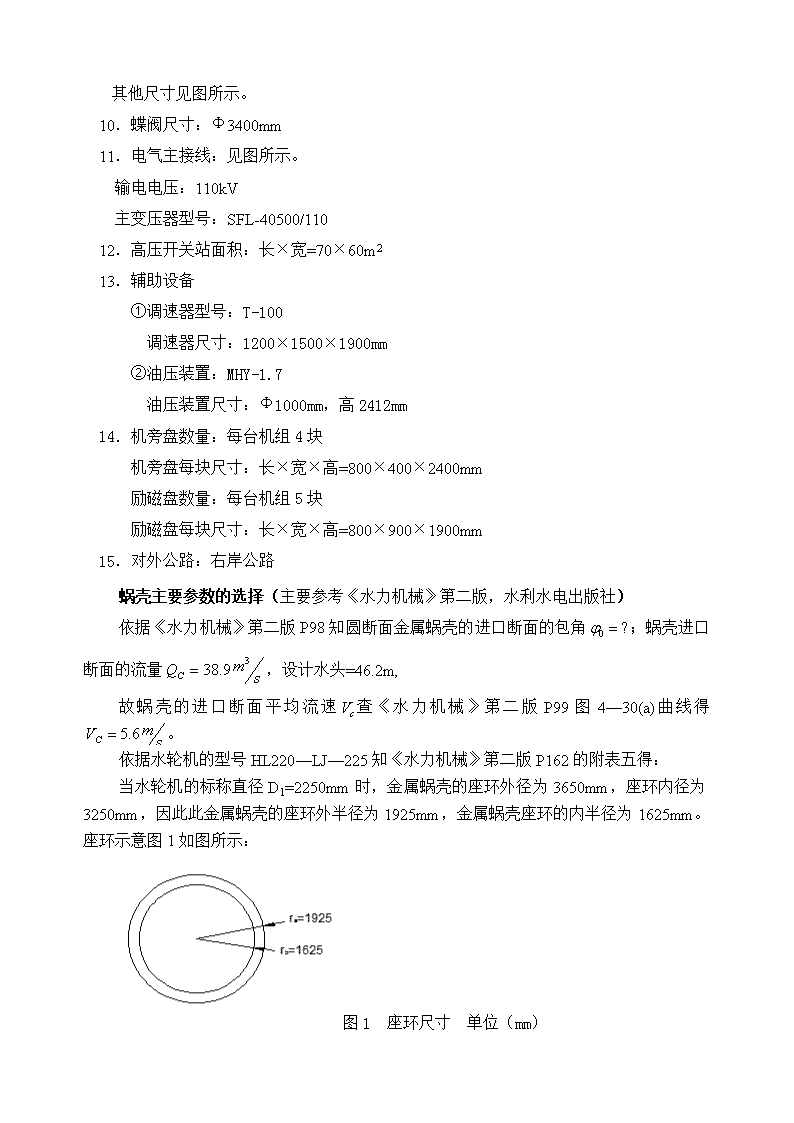

其他尺寸见图所示。10.蝶阀尺寸:Ф3400mm11.电气主接线:见图所示。输电电压:110kV主变压器型号:SFL-40500/11012.高压开关站面积:长×宽=70×60m213.辅助设备①调速器型号:T-100调速器尺寸:1200×1500×1900mm②油压装置:MHY-1.7油压装置尺寸:Φ1000mm,高2412mm14.机旁盘数量:每台机组4块机旁盘每块尺寸:长×宽×高=800×400×2400mm励磁盘数量:每台机组5块励磁盘每块尺寸:长×宽×高=800×900×1900mm15.对外公路:右岸公路蜗壳主要参数的选择(主要参考《水力机械》第二版,水利水电出版社)依据《水力机械》第二版P98知圆断面金属蜗壳的进口断面的包角;蜗壳进口断面的流量,设计水头=46.2m,故蜗壳的进口断面平均流速查《水力机械》第二版P99图4—30(a)曲线得。依据水轮机的型号HL220—LJ—225知《水力机械》第二版P162的附表五得:当水轮机的标称直径D1=2250mm时,金属蜗壳的座环外径为3650mm,座环内径为3250mm,因此此金属蜗壳的座环外半径为1925mm,金属蜗壳座环的内半径为1625mm。座环示意图1如图所示:图1座环尺寸单位(mm)

蜗壳的水力计算1、对于蜗壳进口断面依据《水力机械》第二版P100计算如下:断面的面积:;断面的半径:;从轴中心线到蜗壳外缘的半径:。2、对于中间任一断面(参见规范)设为从蜗壳鼻端起算至计算断面处的包角,则该计算断面处:;;;。其中:,,。对蜗壳的进口断面而言:;,分别取为列表计算如下:001.925150.2492.424300.3612.647450.4502.825600.5302.985750.5973.115900.6603.2501050.7203.3701200.7803.4901350.8343.5931500.8863.6971650.9373.8001800.9863.8971951.0333.9922101.0794.0842251.1254.1752401.1694.263

2551.2114.3472701.2254.4352851.2974.5203001.3384.6013151.3784.6813301.4184.7623451.4574.839图2与座环蝶形相切的金属蜗壳圆形断面尺寸尾水管单线图的绘制根据前面已知的资料,结合水轮机的型号HL220—LJ—225,参考《水力机械》第二版可知:选用水轮机的标称直径为,当水轮机的出口直径的轴流式混流式水轮机,由《水力机械》第二版表4-17知:当hL2.64.52.721.351.350.6751.821.22当时,hL5.85010.1256.1203.0383.0381.5194.0952.745为了减少尾水管的开挖深度,采用弯肘形尾水管,弯肘形尾水管由进口直段、肘管和出口扩散段三部分组成。1、进口直锥段:查《水电站机电设计手册》——水力机械分册,进口锥管高度:;对混流式水轮机,锥管的单边扩散角值可取7-9°。出口直径,则锥管的单边扩散角。进口锥管上下直径:。2、肘管:肘管是一变截面弯管,其进口为圆断面,出口为矩形断面,水流在肘管中由于转弯受到离心力的作用,使得压力和流速的分布很不均匀,而在转弯后流向水平段时又形成了扩散,因而在肘管中产生了较大的水力损失。影响这种损失的最主要的因素是转弯的曲率半径和肘管的断面变化规律,曲率半径越小则产生的离心率越大,一般推荐使用的合理半径,外壁用上限,内壁

用下限。由《水力机械》标准混凝土肘管可得,。3、出口扩散段:出口扩散段是一水平放置断面为矩形的扩散段,其出口宽度一般与肘管出口宽度相等,其顶板向上倾斜,。说明:因为算出的=6.12m<10m,所以尾水管出口扩散段之间不设中墩。4、尾水段的高度总高度是由导叶底环平面到尾水管之间的垂直高度。对于水轮机由于直锥管环相连接,可取。因为,所以属于高比速混流式水轮机。增大尾水管的高度,对减小水力损失和提高是有利的,特别是对大流量的轴流式水轮机更为显着。但对混流式水轮机尾水管中产生的真空涡带在严重的情况下不仅影响机组的运行而且还会延伸到尾水管地板引起机组和厂房的振动。为了改善这一情况,常采取增大尾水管高度的办法,但将会增大开挖量,经过试验,比较对于高比速。当,故满足要求。5、尾水管单线图根据以上的数据绘制单线图(内、外半径分别与直锥管相切)如图3。图3尾水管单线图(单位:m)拟定转轮流道尺寸根据《水电站机电设计手册》——水力机械分册,已知时,型的尺寸可以求出时的转轮流道尺寸。如图4。图4转轮流道尺寸(单位:m)厂房起重设备的设计主要参考《水电站机电设计手册》——水力机械分册和《水电站厂房设计》——水利水电出版社。吊运构件中最重的为发电机转子带轴重为,且机组台数。故选1台单小车桥式起重机,型号为。其具体数据如下:取跨度:(19m);起重机最大轮压:;(68T)起重机总重:;(207T)小车轨距:;(5800)小车轮距:(2880);大车轮距;;(5800)

大梁底面至轨道面距离:;起重机最大宽度:;(10680mm)轨道中心至起重机外端距离:;(460)轨道中心至起重机顶端距离:;主钩至轨面距离:;吊钩至轨道中心距离(主):;副吊钩至轨道中心距离:;轨道型号:。厂房轮廓尺寸主要参考《水电站机电设计手册》——水力机械分册和《水电站厂房设计》——水利水电出版社。一、主厂房总长度的确定:(一)厂房总长度包括机组段的长度(机组中心距)、端机组段的长度和安装厂的长度。如上图可知:总长其中n为机组台数,为机组间距,为左边机组段长度,为右边机组段长度,为安装间长度。1、组段的长度的确定(1)按蜗壳层推求:蜗壳外包线尺寸以及蜗壳外二期混凝土厚度。,蜗壳外围混凝土厚度,初设时取1.2~1.5m。则(2)按尾水管层推求:Lc=B5+b2=7.988+1.8=11.586m其中B5为尾水管宽度,b2为尾水管间距(3)按发电机层推求:发电机风罩内径;发电机风罩壁厚,一般可取0.3~0.4m;两机组之间风罩外壁净距,一般可取1.5~2.0m,

如两机组之间设楼梯时取3~4m。则据以上三种结构的计算情况,取最大的按照发电机层计算的机组间距取=14.8m。2、端机组段长度的确定(安装间在左边)(三)安装间长度的确定安装间又名装配场。包括发电机转子、发电机上机架、水轮机转轮水轮机顶盖。其所需尺寸分别为转子直径4.9米,周围要留有1~2米工作场地;发电机上机架外径8.47米,水轮机转轮直径2.25米,四周要留1m宽的工作场地。装配厂的长度可取6.47+1+2+4.9+2=16.37m(四)厂房的总长度:二、主厂房宽度的确定(一)发电机层:1、上游侧宽度:(由发电机层结构及设备布置要求确定)。其中,,——风罩外壁至上游内侧的净距,由上游侧电气设备和附属设备的布置及通道尺寸确定,这里取4m。2、下游侧宽度:厂房下游侧宽度:下游侧主要考虑发电机尺寸及发电机层主通道要求,一般主通道宽度为2-2.5m。还要满足蜗壳尺寸及外围混凝土厚度要求。(主通道是从发电机风道外侧到排架柱内侧的距离)=8.4/2+0.3+2=6.5mB=+=15.00m(二)蜗壳层由教材247页可知,蜗壳层宽度B=Bs+BxBs=+2*0.5+1+0.5=1.8+2.5=4.3m其中2*0.5为蝶阀上下游检修所需长度,1为伸缩节长度,0.5为上游墙厚度。为蝶阀宽度,为1.8m。Bx=B=Bs+Bx=10.06+4.3=14.36m

其中、为外包角分别为750与2550时的蜗壳外包线长度;1为一期混凝土厚度,2*0.8为二期混凝土厚度。因为15.00>14.36,所以厂房宽度取16.55m。由右图知,桥吊距边墙内墙宽度至少为75cm,而16.55-0.75*2=15.05m,所以桥吊跨度可取为16m。与求吊车轨顶高程时的假设一致。厂房宽度为16+0.75*2=17.5m。3、由厂房的辅助设备,根据桥机跨度确定主厂房的宽度:根据起重机设备可知桥机的跨度为16m。如图:牛腿以上:牛腿以下:其中:—桥机端与轨道中心线的距离,查桥机的有关规定取0.4m—桥机端部与上柱内面间距,一般取0.3—0.6m,取0.5m—牛腿上部立柱截面高度,一般取0.6—1.2m,取1.0m—牛腿下部立柱截面高度,一般取1.0—2.5m,取1.5m—偏心距,一般取0—0.25m,取0.25m所以,牛腿以上:牛腿以下:综上所述,取主厂房的宽度B为19.8m.三、厂房各层高程的确定(依据《水电建筑物》)1、水轮机安装高程利用公式:其中,是水轮机安装高程处海拔高程,可取下游平均水位的海拔高程,可在下游水位流量曲线上通过内插可得,当流量为38.9m3/s时,水位为91.84m。为模型气蚀系数,可在水轮机转轮参数表中查得HL220-LJ-225的模型气蚀系数为0.165.(《水力机械》第二版P68)为气蚀系数的修正值,可根据设计水头由《水力机械》第二版P38表2-16中查取,当Hr为46.2m时,气蚀系数修正值为0.027.H为水轮机水头,一般取设计水头Hr=46.2m所以,取Hs为7m。为下游设计水位,当电站装机台数为4台时,确定设计尾水位的水轮机过流量为1台水轮机的额定流量38.9m3/s,通过下游水位流量曲线内插得为91.84m。b0为水轮机转轮直径,大小为0.56m则水轮机安装高程为2、主厂房开挖高程

h—尾水管高度;δ—尾水管厚度。尾水管底板采用整体式底板,厚度取1.5m则3、水轮机层地面高程:蜗壳最大半径,为1.46m;h1:蜗壳顶部混凝土厚度。一般不小于1.0米。则4、发电机装置高程h2:机墩进人孔高度,一般1.8~2.0米左右,取2米;h3:进人孔顶部混凝土厚度,一般1米左右;则5、发电机层楼板高程h4:定子高度,如果发电机上机架为埋入式,则还需加入上机架高度。这里发电机采用上机架埋入式,埋入深度为0.3m。则6、吊车轨顶高程h5:吊钩垂直安全距离,垂直净距柔性吊具0.6-1.0m、钢性吊具0.25-0.5m,此处用柔性吊具,h5取0.8m;h6:起吊部件高度,为发电机转子带轴、水轮机转轮带轴、主变三个中的最大值。由于发电机转子带轴高4.39m,主变检修起吊高度8.2m,水轮机转子带轴高=发电机层楼板高程-水轮机安装高程-发电机转子带轴高=79.15-71.38-4.39=3.38m。由于主变高度与其他相差太大,考虑在发电机层设置主变坑,检修时不用起吊主变,故最大吊物高取4.39m所以h6取4.39m;h7:吊索或吊具高度,柔性吊具取0;h8:吊钩至轨顶距离,取决于吊车型式及尺寸,由于转子带轴重82.6t,主变压器身重39.5t,水轮机转轮带轴重约14t,起重设备可取主钩容量为100t的单小车,假设跨度为16m,则吊钩至轨顶距离为1.474m。则7、屋面大梁底部高程h9:桥吊轨顶至小车顶距离,查表可得为3.692m;h10:小车顶部到屋面大梁底部的距离,取0.3m。(一般30cm即可)。则8、屋顶高程h11:屋面大梁(或桁架)+屋面板+保温防水层高度,屋面大梁为(1/8~1/12)厂房跨度,当厂房跨度为16m时,取1.5m;屋面板厚度取0.2m;保温防水层高度取0.1m;则

9、装配场楼板高程由于发电机层高程为120.116m,高于下游最高洪水位94.6m,所以装配厂层可取与发电机层楼板高程同高。四、安装间的位置选择及设计因为进厂的公路在主厂房的右侧,为了运输方便,把安装间布置在厂房的右侧。由前面已知安装间的长度,宽与主厂房同宽为。同时,为了满足主变能推入安装间进行维修,在安装间下游侧设置了尺寸为的变压器坑;在安装间上游侧设有的吊物孔,供吊运设备用。厂房的大门尺寸取决于运入厂房内最大部件的尺寸。因为转子直径为,因此选用门宽为5.5m。安装间地面高程为120.116m,与发电机层同高,这样可以利用紧邻的机组段场地进行安装、检修。对安装间的设计具体说明如下:1)发电机转子直径周围应有2.0m的空隙,以供安装磁极之用。2)发电机上机架周围留有1.0m的间隙,供作通道用。3)水轮机顶盖及转轮周围有1.0m间隙,供作通道之用。4)由于大中型水电站的主变压器较为高大,要检修主变压器,必须沿轨道将主变压器推进装配场,要利用主厂房内的起重机将变压器铁芯从壳内吊出,势必使主厂房增加高度。厂区布置由于密云电站是河岸地面厂房,故其布置可根据已建成的河岸地面厂房——式子滩水电站厂区布置的方案(一);根据拓溪水电站厂区布置的方案(二)。其布置图如下。

比较方案(一)和(二):经比较分析最终选择方案二副厂房的设计根据运行安全、安装检修方便、以及尽量使低压母线线路短且平直的要求,将低压配电装置放在副厂房第一层。油开关小间、厂用变压器小间及电压互感器小间布置成一列式,位于第一层中间。内母线廊道位于小间的下游侧;发电机引出线,控制电线及开关操作机构等沿廊道布置。外母线廊道位于小间的上游侧;低压母线沿此廊道布置。发电机出线由内母线廊道经开关小间到外母线廊道的低压母线,再经厂外母线廊道引至开关站。低压配电装置的设备可由内母线廊道推到安装厂下层,再吊运出厂。中央控制室尽可能布置在发电机层附近,且位于发电机层的中部,尽量窗户朝南开,以及加强通风或空调。其优点是可以监视全部机组,联系方便,环境安静及干扰小;缺点是与开关站距离较远。控制电缆较长,电缆室位于中控室之下,净高在2m~2.5m之间,取2m。继电保护室布置在中控室,在靠近主机组的副厂房内,配电装置长度在7m以内时,允许只许布置一个出口,门应向外开。母线廊道连接水电站发电机和主变压器,道内布母线,母线距楼板板底的净距离不小于0.8m。厂用变压器,尽可能靠近发电机电压配电装置。厂变压间高度按卢蕊高度再加上700mm,两侧宽度至少加800mm,门高为变压器的高至少加300mm,门宽至少加400mm。厂用动力室分散布置在负荷点附近。(例如在安装间、水轮机层、水泵室、机修间,油处理室等处)蓄电池室,布置在厂房左端,且其下游端设通分机室和工具间。离子励磁室布置在每台尾水管上的水轮机层,贮藏室布置在蓄电池室左端,贮酸室前方为前室,发电机室布置在贮酸室左侧,接着是载波通讯室。为辅助设备系统配置的一些房间:空气压缩室,绝缘油库、透平油库,水泵室;应注意,控制温度、防止潮湿、防止火源。电气试验室,电气高压实验室,油化实验室,水处理室,都顺序布置在副厂房上游侧,向下游侧开门。电站的输电系统主变压器尺寸:外形:长×宽×高=696×497.6×635cm箱身:长××宽×高=400×200×418cm铁芯高:372m主厂房内部布置1、蜗壳之间布置蝴蝶阀,在事故停机或检修时,用来关断水流,在尾水管出口处备有检修闸门,当尾水管或水轮机检修时,用来挡住尾水进入。

当发电层上游侧,布置着每台机组的调速器和机房盘,且各布置油压装置一台,每个机组段(对应蝴蝶阀中心)均留有蝴蝶阀吊恐。1、3号机组段上,布置着水轮机层的楼盖,在4搞号机组上游侧布置着去副厂房的楼梯。水轮机层1、3号机组段上布置着去蝴蝶阀层的楼梯。作用筒布置在机座的上游侧,调速器恢复机构(杠杆)在右侧作用筒上,并与位于发电机层的调压器的有关机构相对应。两台高压空气压缩机布置在3号机组作用筒的右侧,为油压装置充气之用。水轮机每个机组段上都布置着圆筒形机座。进入水轮机井的门洞,布置在机座的下游侧。电压互感器布置在机座旁的发电引水线下面,以便互感器到了引水线的连线为最短,在靠近下游侧墙,每一机组段。上都布置着励磁室。低压空气压缩和透平油布置在水轮机的左端。每条压力管道上均安装有蝴蝶阀,在其前为伸缩节。每个机组段都设有漏油箱,在4号机组段上设有集水井。排水沟布置在上游墙侧,在集水井两侧布置尾水管排水泵两台,集水井排水泵两台,在3号机组上,布置消防水泵一台,每个机组段上均设有进入尾水管的进水廊道。为了避免地基布均匀沉降,在每台机组用沉降伸缩缝分开,缝宽2cm。1、厂内交通:主厂房下游侧有宽2.0m的通道,发电机层与水轮机层设有两个楼梯。安装厂与门厅间亦有通向副厂房第二层走廊楼梯各一个。此外在安装厂上游设有上吊车用的专用梯子。通道楼梯与副厂房走廊相配合,使厂内交通比较方便,为运行管理创造了良好的条件。结构布置主厂房水轮机层以上部分,除了机座之外,主要为梁板,柱的结构。发电机层楼板厚度为0.30m,支承在通风罩和上下游混凝土墙的牛腿上,由于分期施工要求,在机组间加设了的刚架,不仅用来支承发电机层楼板的荷载,而且具有加强构架的作用,刚架大梁的断面为40cm×80cm,立柱的断面是40cm×40cm。构架柱的下断面为0.80m×1.20m的矩形断面,上断面则为0.80cm×0.90cm,牛腿高为1.20m,倾角为450,直角边长为0.50米,构架的间距为6.00米。副厂房选用的结构形式是钢筋混凝土钢架。副厂房的一部分荷载传递到主厂房构架上,因而其分缝与主厂房分缝相一致。构架立柱断面为0.4m×0.5m。中央控制室主梁断面为0.4m×0.8m。其余各层的主梁断面为0.40m×0.60m。次梁断面为0.20m×0.4m、0.20m×0.5m和0.25m×0.50m三种。楼板厚度为7~10cm。