- 221.37 KB

- 3页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

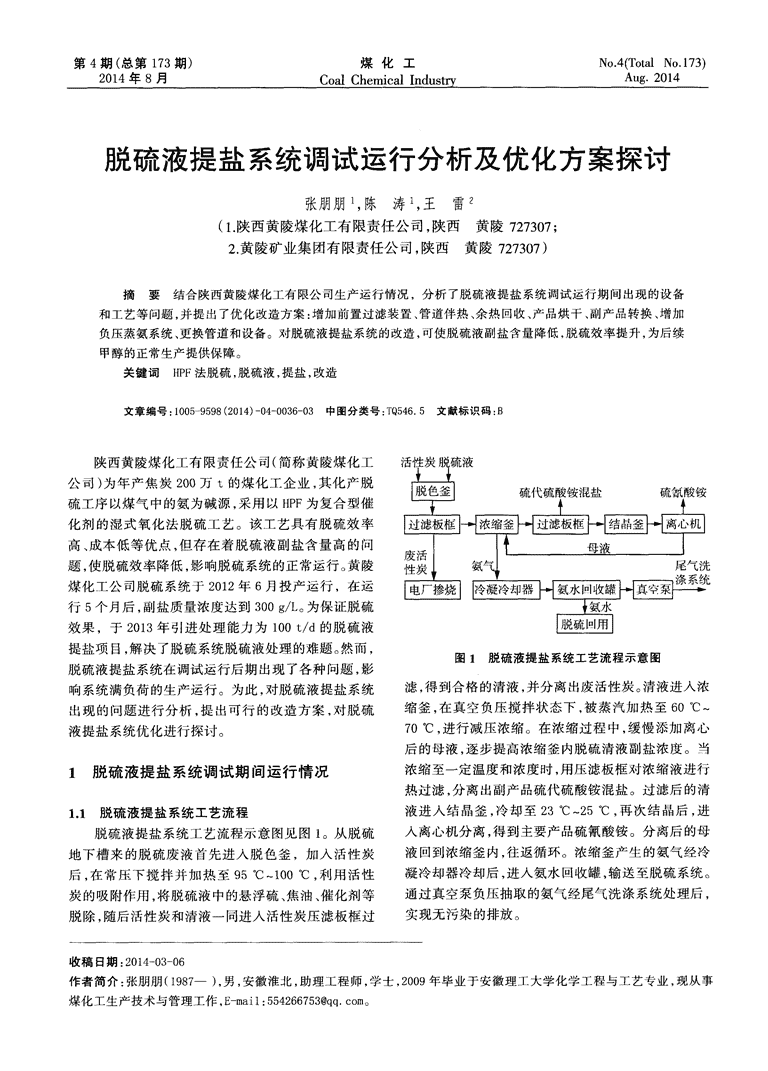

第4期(总第173期)煤化工No.4(TotMNo.173)2014年8月CoalChemicalIndustryAug.2014脱硫液提盐系统调试运行分析及优化方案探讨张朋朋,陈涛,王雷z(1.陕西黄陵煤化工有限责任公司,陕西黄陵727307;2.黄陵矿业集团有限责任公司,陕西黄陵727307)摘要结合陕西黄陵煤化工有限公司生产运行情况,分析了脱硫液提盐系统调试运行期间出现的设备和工艺等问题,并提出了优化改造方案:增加前置过滤装置、管道伴热、余热回收、产品烘干、副产品转换、增加负压蒸氨系统、更换管道和设备。对脱硫液提盐系统的改造,可使脱硫液副盐含量降低,脱硫效率提升,为后续甲醇的正常生产提供保障。关键词HPF法脱硫,脱硫液,提盐,改造文章编号:1005—9598(2014)一04—0036—03中图分类号:TQ546.5文献标识码:B陕西黄陵煤化工有限责任公司(简称黄陵煤化工公司)为年产焦炭200万t的煤化工企业,其化产脱硫工序以煤气中的氨为碱源,采用以HPF为复合型催化剂的湿式氧化法脱硫工艺。该工艺具有脱硫效率高、成本低等优点,但存在着脱硫液副盐含量高的问题,使脱硫效率降低,影响脱硫系统的正常运行。黄陵煤化工公司脱硫系统于2012年6月投产运行,在运行5个月后,副盐质量浓度达到300g/L。为保证脱硫效果,于2013年引进处理能力为100t/d的脱硫液提盐项目,解决了脱硫系统脱硫液处理的难题。然而,图1脱硫液提盐系统工艺流程示意图脱硫液提盐系统在调试运行后期出现了各种问题,影响系统满负荷的生产运行。为此,对脱硫液提盐系统滤,得到合格的清液,并分离出废活性炭。清液进入浓出现的问题进行分析,提出可行的改造方案,对脱硫缩釜,在真空负压搅拌状态下,被蒸汽加热至60℃~液提盐系统优化进行探讨。70℃,进行减压浓缩。在浓缩过程中,缓慢添加离心后的母液,逐步提高浓缩釜内脱硫清液副盐浓度。当1脱硫液提盐系统调试期间运行情况浓缩至一定温度和浓度时,用压滤板框对浓缩液进行热过滤,分离出副产品硫代硫酸铵混盐。过滤后的清1.1脱硫液提盐系统工艺流程液进入结晶釜,冷却至23℃~25℃,再次结晶后,进脱硫液提盐系统工艺流程示意图见图1。从脱硫入离心机分离,得到主要产品硫氰酸铵。分离后的母地下槽来的脱硫废液首先进入脱色釜,加入活性炭液回到浓缩釜内,往返循环。浓缩釜产生的氨气经冷后,在常压下搅拌并加热至95℃~100℃,利用活性凝冷却器冷却后,进入氨水回收罐,输送至脱硫系统。炭的吸附作用,将脱硫液中的悬浮硫、焦油、催化剂等通过真空泵负压抽取的氨气经尾气洗涤系统处理后,脱除,随后活性炭和清液一同进入活性炭压滤板框过实现无污染的排放。收稿日期:2014—03—06作者简介:张朋朋(1987一),男,安徽淮北,助理工程师,学士,2009年毕业于安徽理工大学化学工程与工艺专业,现从事煤化工生产技术与管理工作,E-mai1:554266753@qq.com。

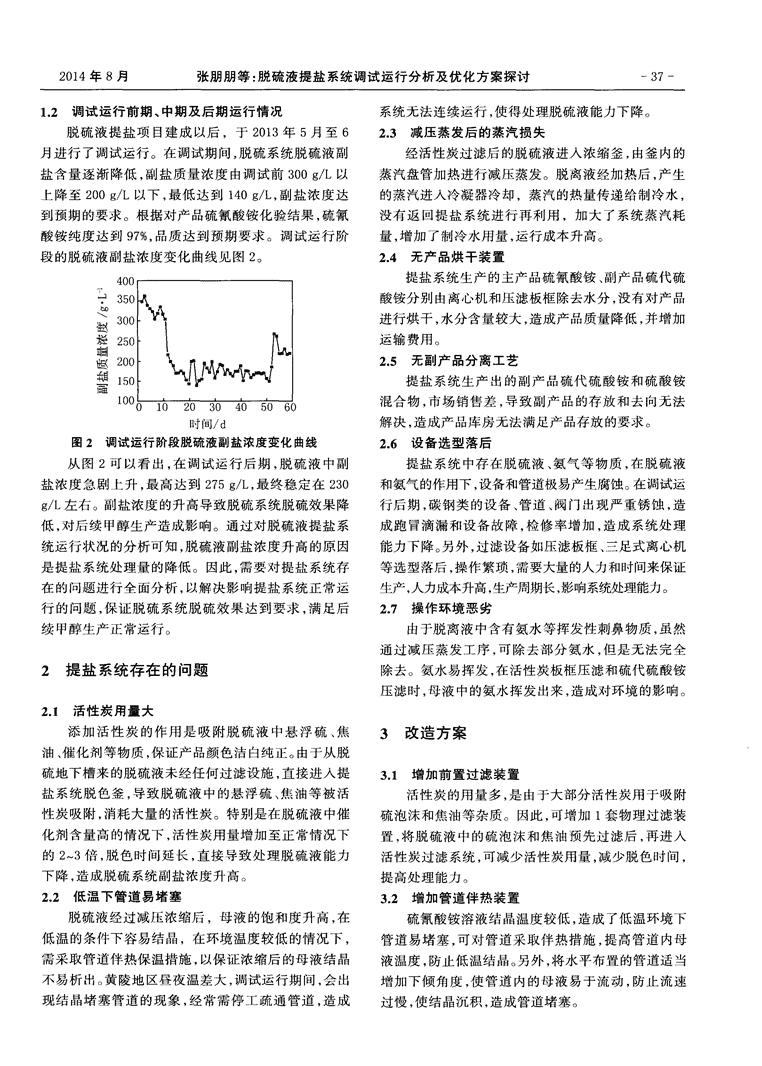

2014年8月张朋朋等:脱硫液提盐系统调试运行分析及优化方案探讨一371.2调试运行前期、中期及后期运行情况系统无法连续运行,使得处理脱硫液能力下降。脱硫液提盐项目建成以后,于2013年5月至62.3减压蒸发后的蒸汽损失月进行了调试运行。在调试期间,脱硫系统脱硫液副经活性炭过滤后的脱硫液进入浓缩釜,由釜内的盐含量逐渐降低,副盐质量浓度由调试前300g/L以蒸汽盘管加热进行减压蒸发。脱离液经加热后,产生上降至200g/L以下,最低达到140g/L,副盐浓度达的蒸汽进入冷凝器冷却,蒸汽的热量传递给制冷水,到预期的要求。根据对产品硫氰酸铵化验结果,硫氰没有返回提盐系统进行再利用,加大了系统蒸汽耗酸铵纯度达到97%,品质达到预期要求。调试运行阶量,增加了制冷水用量,运行成本升高。段的脱硫液副盐浓度变化曲线见图2。2.4无产品烘干装置提盐系统生产的主产品硫氰酸铵、副产品硫代硫酸铵分别由离心机和压滤板框除去水分,没有对产品∞\进行烘干,水分含量较大,造成产品质量降低,并增加运输费用。瞧2.5无副产品分离工艺‘一提盐系统生产出的副产品硫代硫酸铵和硫酸铵1哑混合物,市场销售差,导致副产品的存放和去向无法时I司/d解决,造成产品库房无法满足产品存放的要求。图2调试运行阶段脱硫液副盐浓度变化曲线2.6设备选型落后从图2可以看出,在调试运行后期,脱硫液中副提盐系统中存在脱硫液、氨气等物质,在脱硫液盐浓度急剧上升,最高达到275g/L,最终稳定在230和氨气的作用下,设备和管道极易产生腐蚀。在调试运g/L左右。副盐浓度的升高导致脱硫系统脱硫效果降行后期,碳钢类的设备、管道、阀门出现严重锈蚀,造低,对后续甲醇生产造成影响。通过对脱硫液提盐系成跑冒滴漏和设备故障,检修率增加,造成系统处理统运行状况的分析可知,脱硫液副盐浓度升高的原因能力下降。另外,过滤设备如压滤板框、三足式离心机是提盐系统处理量的降低。因此,需要对提盐系统存等选型落后,操作繁琐,需要大量的人力和时间来保证在的问题进行全面分析,以解决影响提盐系统正常运生产,人力成本升高,生产周期长,影响系统处理能力。行的问题,保证脱硫系统脱硫效果达到要求,满足后2.7操作环境恶劣续甲醇生产正常运行。由于脱离液中含有氨水等挥发性刺鼻物质,虽然通过减压蒸发工序,可除去部分氨水,但是无法完全2提盐系统存在的问题除去。氨水易挥发,在活性炭板框压滤和硫代硫酸铵压滤时,母液中的氨水挥发出来,造成对环境的影响。2.1活性炭用量大添加活性炭的作用是吸附脱硫液中悬浮硫、焦3改造方案油、催化剂等物质,保证产品颜色洁白纯正。由于从脱硫地下槽来的脱硫液未经任何过滤设施,直接进入提3.1增加前置过滤装置盐系统脱色釜,导致脱硫液中的悬浮硫、焦油等被活活性炭的用量多,是由于大部分活性炭用于吸附性炭吸附,消耗大量的活性炭。特别是在脱硫液中催硫泡沫和焦油等杂质。因此,可增加1套物理过滤装化剂含量高的情况下,活性炭用量增加至正常情况下置,将脱硫液中的硫泡沫和焦油预先过滤后,再进入的2~3倍,脱色时间延长,直接导致处理脱硫液能力活性炭过滤系统,可减少活性炭用量,减少脱色时问,下降,造成脱硫系统副盐浓度升高。提高处理能力。2.2低温下管道易堵塞3.2增加管道伴热装置脱硫液经过减压浓缩后,母液的饱和度升高,在硫氰酸铵溶液结晶温度较低,造成了低温环境下低温的条件下容易结晶,在环境温度较低的情况下,管道易堵塞,可对管道采取伴热措施,提高管道内母需采取管道伴热保温措施,以保证浓缩后的母液结晶液温度,防止低温结晶。另外,将水平布置的管道适当不易析}}{。黄陵地区昼夜温差大,调试运行期间,会出增加下倾角度,使管道内的母液易于流动,防止流速现结晶堵塞管道的现象,经常需停工疏通管道,造成过慢,使结晶沉积,造成管道堵塞。

38煤化工2014年第4期3.3增加换热器足式离心机,其间歇式的运行方式和人工进料、水洗、减压蒸发产生的蒸汽,其热值较高,可增加l清料同样会造成生产周期延长,可更换为自动进料、套换热器,利用其热量与进浓缩釜前的脱硫液进自动出料、能连续运行的离心机,降低生产周期,提高行热量交换,可大幅度地减少蒸汽使用量,降低生处理能力。产成本。3.7增加负压蒸氨系统3.4增加产品烘干装置为了降低脱硫液中的氨水浓度,减少生产过程离心机甩出的产品水分含量较高,为降低水分,中挥发出的氨气,可在脱色前,对脱硫液进行负压提高产品品质,降低运输费用,可在离心机后,增加1蒸氨。通过负压蒸氨,使脱硫液中的氨含量降低至较套烘干装置。低水平,有效避免了后续操作中氨气的挥发,改善工3.5增加1套副产品转换装置作环境。由于副产品的销售问题,必须要对副产品进行重新加工转换。根据副产品的成分可知,硫代硫酸4结语铵经空气氧化后,可生产硫酸铵,解决了副产品的处理难题。因此,可增加1套硫代硫酸铵转硫酸铵黄陵煤化工公司引进的脱硫液提盐系统,是一种的装置。对环境无污染的新型脱硫液处理工艺。在系统正常运3.6对管道和设备进行更新行的条件下,解决了脱硫液副盐高的问题,实现了脱由于脱硫液和氨气会对设备和管道造成严重的硫系统的正常运行。对于调试运行期间出现的设备、腐蚀,需将提盐系统中的碳钢类设备、管道和阀门更工艺方面的问题,提出了优化改造方案,此方案并未换为316L材质,以延长使用寿命,降低检修率。另外,在黄陵煤化工公司实施,仅是一种方案探讨。采用此对于操作繁琐、劳动强度大的硫代硫酸铵压滤板框,方案,可提高脱硫液提盐系统处理能力,提高产品质可根据实际情况,减少板框数量,增加1套粗分离的量,降低人员劳动强度,改善工作环境。同时,也可为离心机,降低人员劳动强度。用于硫氰酸铵脱水的三今后脱硫液提盐系统的运行和管理提供参考。ProductionOperationAnalysisoftheDesulfurizationLiquidSaltExtractionSystemandItsOptimizationSchemeZhangPengpeng,ChenTaoandWangLei(1.ShaanxiHuanglingCoalChemicalCo.,Ltd.,HuanglingShaanxi727307,China;2.HuanglingMiningGroupCo.,Ltd.,HuanglingShaanxi727307,China)AbstractTheequipmentandprocessproblemsthatcroppedupduringtheoperationofthedesulfurizationliquidsaltextractionsystemwereanalyzedbasedontheactualoperationoftheShaanxiHuanglingCoalChemicalCo.,Ltd.Theoptimizationschemeincludedaddingapre—filter,andsystemsofheattracing,wasteheatrecovery,productdrying,by—productsconversion,negatiVe—pressureammoniadistillationandreplacingpipelinesandequipment.Aftersuchrevamping,therewaslessammoniumthiosulphatecontentinthedesulfurizationsolution,asaresult,thedesulfurizationeficiencywasimproved,whichwasaguaranteeofthenormalmethanolproductiondownstream.Someeconomicbenefitwasachievedfromthisoptimization.KeywordsHPFprocess,desulfurizationliquid,saltextraction,revamping