- 67.01 KB

- 6页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

填石路堤试验段总结报告一、编制依据依据施工设计图、《公路路基施工技术规范》JTGF10—2006、《公路工程质量检验评定标准》JTGF80/1-2004及相关施工技术规范。二、试验目的为了确定填石路堤填筑的正确施工方法,为达到规定的压实质量和经济合理的施工进度所需的机械设备类型、最佳组合方式、松铺系数(松铺厚度约为50cm)、压实厚度,碾压遍数及碾压速度等技术参数,选择合理的施工技术方案,为今后大面积施工作指导。三、试验段选址根据施工现场准备情况和实际地形条件,我合同段填石路堤填筑试验段选在K0+540-K0+650段进行,全幅施工,试验段长度110m。该段地势平坦,地基土为粉土质砂,工程地质性质较好。四、施工准备1、技术准备项目部组织主要技术人员完成了工程施工前的图纸会审工作,同时完成对施工队的主要施工技术人员、操作手及安全员的关于工程施工质量、施工进度、施工安全的技术交底工作。2、材料准备取料场选定在K0+720-K0+920,采用挖方段的石方(石质属中硬石料),最大粒径不超过500mm,且不大于层厚的2/3,距离施工现场有1km。五、施工计划3、施工安排:2016年9月2日至2016年9月4日,完成了填石试验段的布料、整平等准备工作,于2016年9月4日下午进行现场试验段的碾压及对相应碾压遍数的沉降观测。6

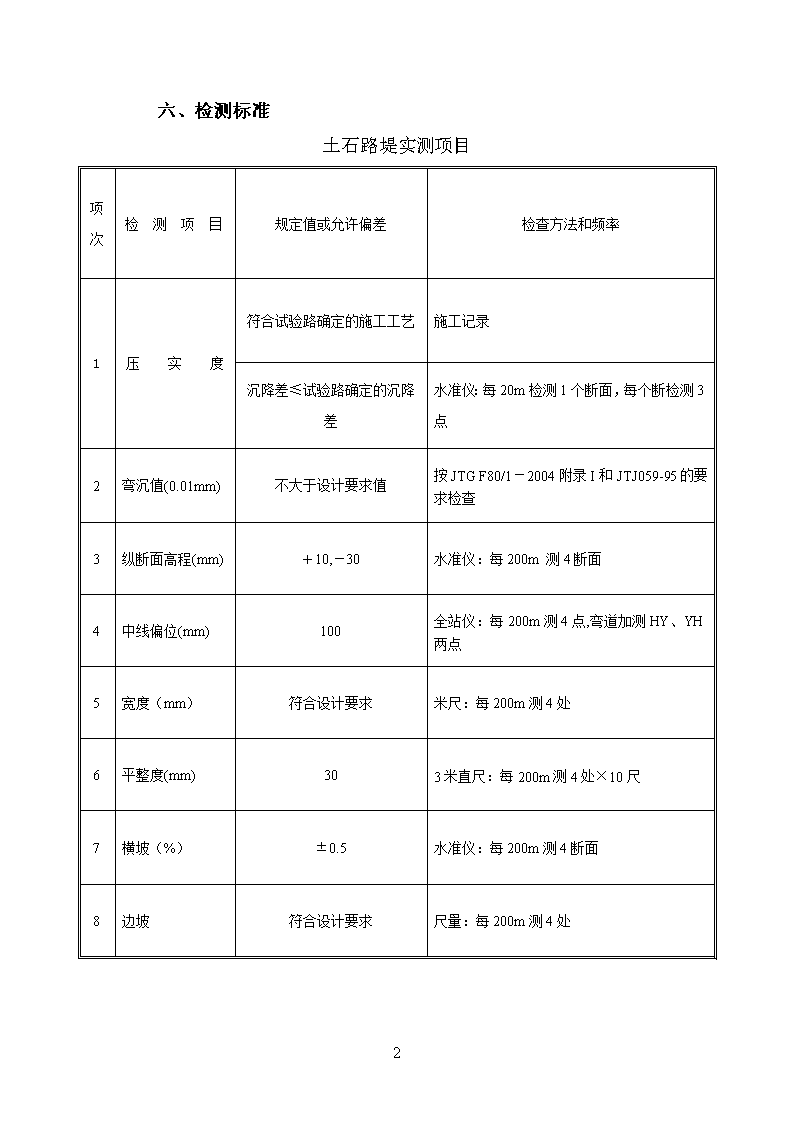

六、检测标准土石路堤实测项目项次检测项目规定值或允许偏差检查方法和频率1压实度符合试验路确定的施工工艺施工记录沉降差≤试验路确定的沉降差水准仪:每20m检测1个断面,每个断检测3点2弯沉值(0.01mm)不大于设计要求值按JTGF80/1-2004附录I和JTJ059-95的要求检查3纵断面高程(mm)+10,-30水准仪:每200m测4断面4中线偏位(mm)100全站仪:每200m测4点,弯道加测HY、YH两点5宽度(mm)符合设计要求米尺:每200m测4处6平整度(mm)303米直尺:每200m测4处×10尺7横坡(%)±0.5水准仪:每200m测4断面8边坡符合设计要求尺量:每200m测4处6

七、施工方法1、施工工艺流程图检测压实度填前压实测量基底顶面高程恢复中线、布灰点、放边线挖、装、运按网格法控填料推土机摊铺填料松铺厚度检查推土机粗平、破碎机对大粒径石块改小LG220型22T振动压路机配合碾压孔隙率检测压实沉降差及外观检测提交试验总结报告不合格合格后确定压实遍数中线、宽度、横坡检测2、施工工艺1)原地面处理(1)按设计图纸要求测设边线。(2)采用推土机整平,压路机碾压至密实。(3)按基底压实度标准检测其压实度(>92%),经监理工程师验收合格后方可填筑。3、施工要点6

(1)修筑填石路堤,应将石块逐层水平填筑,填筑松铺厚度不宜大于50cm。石料强度不应小于15Mpa,石块粒径不得超过压实厚度的2/3。超粒径石料应进行破碎使填料粒径符合要求。(2)填石路堤使用22T重型振动压路机分层压实,压实时用小石块或石屑填缝,直到压实层顶面稳定,不再下沉(无轮迹)、石块紧密、表面平整表无明显孔洞为止。(3)在填石填料装运时,尽量使填料混合均匀,避免大粒径填料集中装运。卸填料时先中央后两边并用大型推土机摊平,个别不平处应配合人工用细石块找平。(4)填石路堤的堆料和摊铺应同步进行,填料应直接堆放在摊铺初平的表面上,由大功率推土机向前摊铺。摊铺初平后应对大粒径块石进行人工摆平,大块石应尽量贴近层底并大面向下,在同一位置大粒径块石不应重垒堆放。对细料明显偏少的段落,初平后应铺洒一层碎石或石屑料,碎石或石屑料用量约占大粒径料的15%~20%,并要保证碎石或石屑料填满大粒径料间缝隙。铺洒细料后,摊铺层面应相对平顺。(5)碾压时,机械碾压速度为2~4km/h,振动频率30Hz左右。碾压作业开始,先用压路机静压一遍,然后振动碾压4~6遍。碾压作业应由两侧向中间进行,并且每次要求重叠1/3轮宽。对于有明显空洞、空隙的地方,应补充细料,再行碾压。对碾压后仍有松动的块石,应用合适粒径的小块石嵌实,并用手锤敲紧。(6)施工压实质量由孔隙率、沉降差、压实遍数控制。压实遍数由现场试验确定,并报经监理工程师批准。(7)施工记录及数据整理试验段填石路堤填筑前会同监理测好填前压实后的6

基底标高。根据设计要求测出纵坡、横坡、填方边线。会同监理做好施工原始记录及有关数据。完成试验段填筑后应及时检验压实质量及测量高程、横坡、宽度,并进行验收。技术负责人总结分析作出施工原始记录及记录碾压遍数,进行数据收集、整理,确定各压实区的沉降差、碾压遍数机械最佳组合。对不合理的方法提出修改意见,以确认要第二层填筑的各项指标。八、试验段成果及检测在施工中进行了标高测量、压实质量检测与碾压遍数的记录。在上料前,测量填前地面高程及静压前的高程。碾压4遍后可以满足压实质量标准,沉降差小于27mm;碾压5遍后沉降差无明显变化;外观检查确保路堤表面无明显孔洞、轮迹;大粒径石料不松动,铁锹挖动困难;边坡码砌紧贴、密实、无明显孔洞、松动,砌块间承接面向内倾斜,坡面平顺。1、机型组合每个工作面配置22T压路机1台、挖掘机2台、日立破碎机1台、140型推土机1台、ZL50C装载机1台、洒水车1台、自卸车10台进行施工。2、松铺厚度及松铺系数试验段高程测量2个断面,每断面3个点,共6个点,分别对实验段填前压实后的地面高程及填料摊铺整平后的松铺高程进行了测量,根据测量的结果计算平均填筑松铺(机械摊铺、整平后)厚度为49.3㎝,静压一遍加强振碾压3遍后的平均厚度为46.8㎝,实测平均沉降差为34mm,松铺系数为1.073;3、沉降差测定与碾压遍数的确定现场实验段的施工中,我们对K0+540-K0+650段每50m整桩号分别布左中右3个点,全段共布点2个,分别对填前基底碾压后的高程、填石试验段摊铺整平后的松铺高程、静压一遍强震36

遍后的测点高程、强震第4遍,每遍强震后的测点高程。分别计算其松铺及沉降差后对比发现,在压路机静压1遍、强震3遍后沉降差平均为25mm,强震第4遍后沉降差无明显变化。路堤碾压后表面无明显孔洞;大粒径石料不松动,铁锹挖动困难。已满足设计及规范要求。路堤填石段的碾压遍数确定为1遍静压+3遍强震,强震4遍后其沉降差已无明显变化,其填石压实度已满足规范要求。九、总结经过此次试验段施工,我部确定了路基石方填筑所需的机械设备类型、最佳组合方式、松铺系数及松铺厚度、碾压遍数及碾压速度等技术参数,我们将严格按照此次试验段所确定的各项技术参数指导今后路基的施工,确保路基填筑达到规范和设计的要求。6