- 29.50 KB

- 5页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

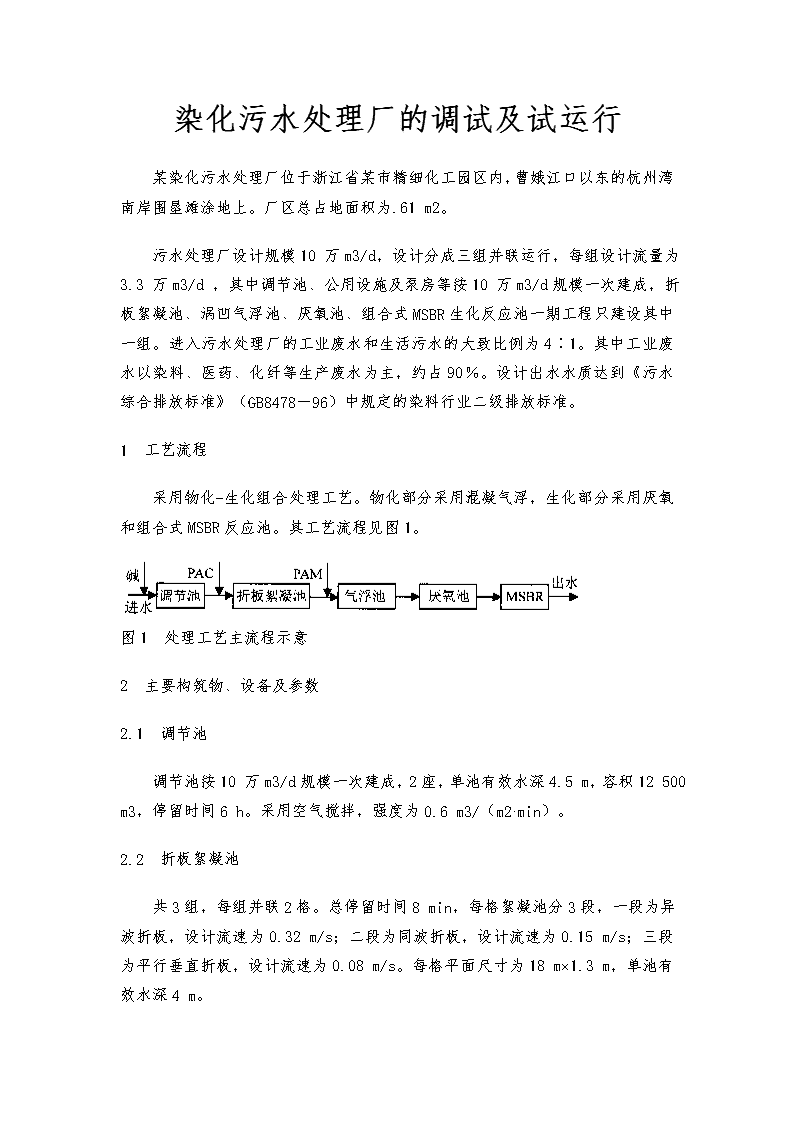

染化污水处理厂的调试及试运行某染化污水处理厂位于浙江省某市精细化工园区内,曹娥江口以东的杭州湾南岸围垦滩涂地上。厂区总占地面积为.61m2。 污水处理厂设计规模10万m3/d,设计分成三组并联运行,每组设计流量为3.3万m3/d,其中调节池、公用设施及泵房等按10万m3/d规模一次建成,折板絮凝池、涡凹气浮池、厌氧池、组合式MSBR生化反应池一期工程只建设其中一组。进入污水处理厂的工业废水和生活污水的大致比例为4∶1。其中工业废水以染料、医药、化纤等生产废水为主,约占90%。设计出水水质达到《污水综合排放标准》(GB8478-96)中规定的染料行业二级排放标准。1 工艺流程采用物化-生化组合处理工艺。物化部分采用混凝气浮,生化部分采用厌氧和组合式MSBR反应池。其工艺流程见图1。图1 处理工艺主流程示意2 主要构筑物、设备及参数2.1 调节池调节池按10万m3/d规模一次建成,2座,单池有效水深4.5m,容积12500m3,停留时间6h。采用空气搅拌,强度为0.6m3/(m2·min)。2.2 折板絮凝池共3组,每组并联2格。总停留时间8min,每格絮凝池分3段,一段为异波折板,设计流速为0.32m/s;二段为同波折板,设计流速为0.15m/s;三段为平行垂直折板,设计流速为0.08m/s。每格平面尺寸为18m×1.3m,单池有效水深4m。

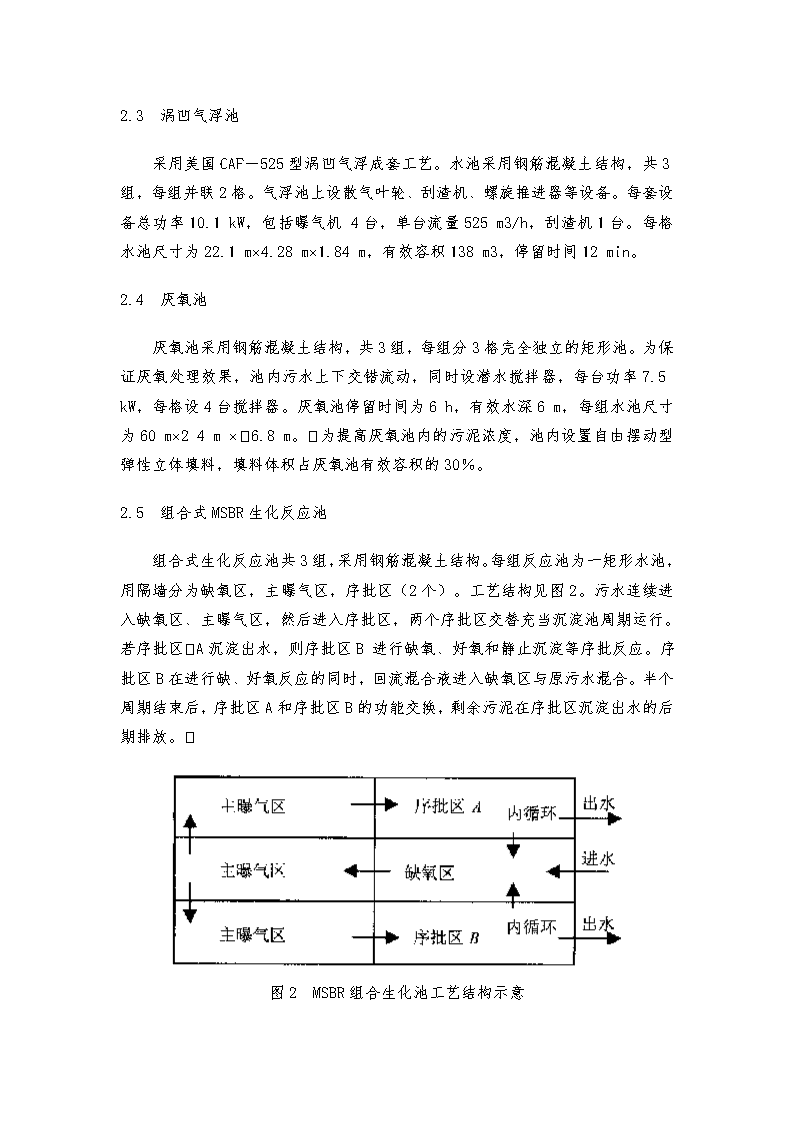

2.3 涡凹气浮池采用美国CAF-525型涡凹气浮成套工艺。水池采用钢筋混凝土结构,共3组,每组并联2格。气浮池上设散气叶轮、刮渣机、螺旋推进器等设备。每套设备总功率10.1kW,包括曝气机4台,单台流量525m3/h,刮渣机1台。每格水池尺寸为22.1m×4.28m×1.84m,有效容积138m3,停留时间12min。2.4 厌氧池厌氧池采用钢筋混凝土结构,共3组,每组分3格完全独立的矩形池。为保证厌氧处理效果,池内污水上下交错流动,同时设潜水搅拌器,每台功率7.5kW,每格设4台搅拌器。厌氧池停留时间为6h,有效水深6m,每组水池尺寸为60m×24m×6.8m。为提高厌氧池内的污泥浓度,池内设置自由摆动型弹性立体填料,填料体积占厌氧池有效容积的30%。2.5 组合式MSBR生化反应池组合式生化反应池共3组,采用钢筋混凝土结构。每组反应池为一矩形水池,用隔墙分为缺氧区,主曝气区,序批区(2个)。工艺结构见图2。污水连续进入缺氧区、主曝气区,然后进入序批区,两个序批区交替充当沉淀池周期运行。若序批区A沉淀出水,则序批区B进行缺氧、好氧和静止沉淀等序批反应。序批区B在进行缺、好氧反应的同时,回流混合液进入缺氧区与原污水混合。半个周期结束后,序批区A和序批区B的功能交换,剩余污泥在序批区沉淀出水的后期排放。图2 MSBR组合生化池工艺结构示意

组合式生化反应池的主要参数为:每组设计流量3.3万m3/d,反应池尺寸74m×45m×6.8m,有效水深6m。缺氧区有效容积3240m3,停留时间2.3h;主曝气区有效容积10260m3,停留时间7.4h,MLSS3.5g/L,泥龄40d,污泥负荷0.13kgBOD/(kgMLSS·d);序批区有效容积3240m3,停留时间2.3h,混合液回流比100%~300%,MLSS3.5g/L,污泥负荷0.08kgBOD/(kgMLSS·d)。3 调试运行由于一期工程只完成设计规模的1组,因此只对单组工艺流程进行调试,设计进水流量为3.3万m3/d。3.1 预处理预处理部分的调试工作主要包括调节进水pH、调整折板絮凝池进水流量、混凝剂聚合氯化铝(PAC)和助凝剂阴离子聚丙烯酰胺(PAM)投加量,以及考察气浮池的运行效果。现场试验时进水pH7~9,COD700~1000mg/L,流量800m3/h,PAC投加量500mg/L,PAM投加量5mg/L,COD去除率25%~30%。对原设计做了两方面的改进:①将原设计流量调整为800m3/h。因为废水流速过快,气浮池出水带渣很严重,导致COD去除率下降;②原设计中PAM直接投加在气浮池前端的曝气室内,发现由于PAM反应时间不够,絮凝体结合不完全。故将PAM投加点前移至折板絮凝池的第三段(平行垂直折板段),增长其反应时间,取得了较好的效果。3.2 生化处理生化调试最关键的是反应池的启动。污泥的培养驯化采用接种培养法,即在厌氧池和MSBR反应池中加入其它污水处理厂的泥浆(干污泥与废水搅和),开动MSBR池回流污泥泵进行内循环。每日干污泥的供应量为80t,粪便污水8t。根据出水COD和微生物相的变化,间隔几日往厌氧和好氧池内分别添加尿素500kg和过磷酸钙100kg。减小厌氧池搅拌强度,每格池中只开一个搅拌器,每隔12h切换一次,改善挂膜效果。MSBR好氧池溶解氧控制在1.5~2.5mg/L。此后隔天排出部分上清液(600~1000

m3)并加入新的污水,逐步加大负荷,此阶段不排泥。培养期间通过镜检密切观察MSBR池中微生物相的变化;同时进行进、出水水质及反映活性污泥性能指标的测定。10天之后观察,SV沉降比为4%左右,出水COD仍较高。通过镜检观察到菌胶团比较松散,原生动物较少。为此增加供应某污水处理厂新鲜二沉池污泥80t/d,共4天。10天之后继续观察,镜检中出现了轮虫等后生动物,但数量不是很多,这表明污泥正在进一步驯化。再进一步提高BOD负荷,开始以600m3/h连续进水,一天进20h。这段时期污泥增长速度很快,污泥SV沉降比呈线性上升,出水COD一直比较稳定。继续提高负荷至800m3/h,最终SV沉降比为15%左右,主曝气区污泥浓度为2g/L。从直观上看,厌氧池组合填料微生物挂膜状况良好,MSBR池生物污泥色泽呈浅黑色,镜检时原生动物与后生动物均较多,而且较活跃。表1中列出了污水处理厂试运行4个月以来每月平均日污水处理情况,从中可以看出该处理系统有较强的COD、BOD去除能力。进水COD为874.6~991.2mg/L,BOD为221.3~257.6mg/L时,出水COD基本稳定在200mg/L,平均去除率为79%左右,BOD小于30mg/L,平均去除率为89%左右。而进水pH普遍比较高,这与设计要求有很大的出入,在试运行期间几乎就没有开启过加碱装置,造成了设备的极大浪费。表1 试运行期间每月平均日污水处理情况时 间CODBODpH进水(mg/l)出水(mg/l)去除(%)进水(mg/l)出水(mg/l)去除(%)进水出水991.2206.879.1257.628.6588.99.457.51874.6196.377.6236.725.489.38.747.45956.5188.780.3235.128.388.09.337.42931.9193.279.3221.319.691.18.667.454 结论和建议(1)处理系统连续运行结果表明,处理以染料工业废水为主的大中型污水处理工程采用物化和生化组合的工艺路线是可行的,出水水质基本达到了排放标准。其中MSBR生化池具有较高的COD,BOD去除率。

(2)工艺设计中应改进之处有:①提升泵房应改在调节池后便于加药量的控制;②进水流量过大,气浮池出水带渣严重,由于污水以分散染料为主,建议将气浮工艺改为沉淀工艺;③厌氧池可考虑与MSBR池合建,以节省土地资源及投资费用。考虑到该污水厂主要处理对象为染化废水,可生化性较差,建议HRT应大于16h;④因进水表面活性剂含量较高,造成MSBR生化池泡沫过多,引起了污泥上浮,严重影响生化池的正常运行,建议在MSBR池好氧区及主曝气区增加消泡装置,本调试过程中采用直接喷洒消泡剂,取得了良好的效果,但在操作上存在极大的不便;⑤出水色度仍比较高,应增加脱色工艺,建议MSBR后续工艺串联气浮工艺。