- 73.50 KB

- 12页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

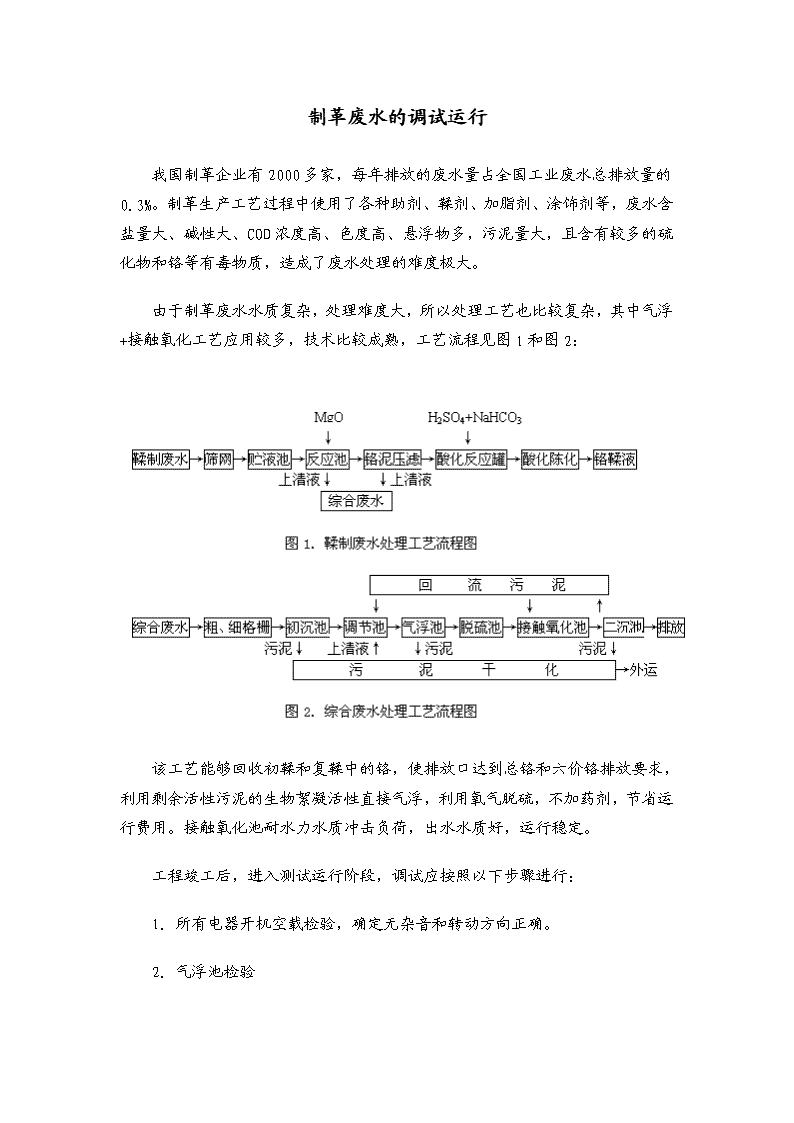

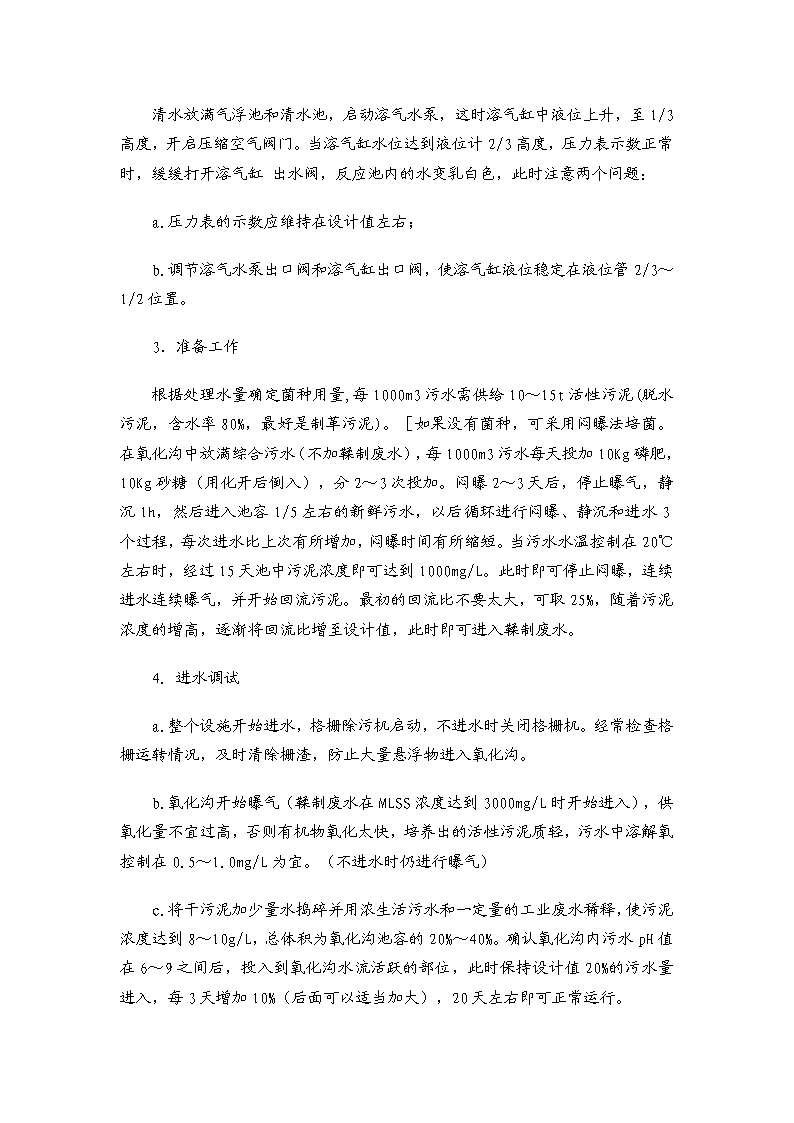

制革废水的调试运行 我国制革企业有2000多家,每年排放的废水量占全国工业废水总排放量的0.3%。制革生产工艺过程中使用了各种助剂、鞣剂、加脂剂、涂饰剂等,废水含盐量大、碱性大、COD浓度高、色度高、悬浮物多,污泥量大,且含有较多的硫化物和铬等有毒物质,造成了废水处理的难度极大。 由于制革废水水质复杂,处理难度大,所以处理工艺也比较复杂,其中气浮+接触氧化工艺应用较多,技术比较成熟,工艺流程见图1和图2: 该工艺能够回收初鞣和复鞣中的铬,使排放口达到总铬和六价铬排放要求,利用剩余活性污泥的生物絮凝活性直接气浮,利用氧气脱硫,不加药剂,节省运行费用。接触氧化池耐水力水质冲击负荷,出水水质好,运行稳定。 工程竣工后,进入测试运行阶段,调试应按照以下步骤进行: 1.所有电器开机空载检验,确定无杂音和转动方向正确。 2.气浮池检验

清水放满气浮池和清水池,启动溶气水泵,这时溶气缸中液位上升,至1/3高度,开启压缩空气阀门。当溶气缸水位达到液位计2/3高度,压力表示数正常时,缓缓打开溶气缸出水阀,反应池内的水变乳白色,此时注意两个问题: a.压力表的示数应维持在设计值左右; b.调节溶气水泵出口阀和溶气缸出口阀,使溶气缸液位稳定在液位管2/3~1/2位置。 3.准备工作 根据处理水量确定菌种用量,每1000m3污水需供给10~15t活性污泥(脱水污泥,含水率80%,最好是制革污泥)。[如果没有菌种,可采用闷曝法培菌。在氧化沟中放满综合污水(不加鞣制废水),每1000m3污水每天投加10Kg磷肥,10Kg砂糖(用化开后倒入),分2~3次投加。闷曝2~3天后,停止曝气,静沉1h,然后进入池容1/5左右的新鲜污水,以后循环进行闷曝、静沉和进水3个过程,每次进水比上次有所增加,闷曝时间有所缩短。当污水水温控制在20℃左右时,经过15天池中污泥浓度即可达到1000mg/L。此时即可停止闷曝,连续进水连续曝气,并开始回流污泥。最初的回流比不要太大,可取25%,随着污泥浓度的增高,逐渐将回流比增至设计值,此时即可进入鞣制废水。 4.进水调试 a.整个设施开始进水,格栅除污机启动,不进水时关闭格栅机。经常检查格栅运转情况,及时清除栅渣,防止大量悬浮物进入氧化沟。 b.氧化沟开始曝气(鞣制废水在MLSS浓度达到3000mg/L时开始进入),供氧化量不宜过高,否则有机物氧化太快,培养出的活性污泥质轻,污水中溶解氧控制在0.5~1.0mg/L为宜。(不进水时仍进行曝气) c.将干污泥加少量水捣碎并用浓生活污水和一定量的工业废水稀释,使污泥浓度达到8~10g/L,总体积为氧化沟池容的20%~40%。确认氧化沟内污水pH值在6~9之间后,投入到氧化沟水流活跃的部位,此时保持设计值20%的污水量进入,每3天增加10%(后面可以适当加大),20天左右即可正常运行。

d.运行期间每天上午、下午检测污水pH值和污泥沉降比(SV),如出现异常情况应立即停止进水,检测进水水质,确保培菌的正常进行。正常活性污泥应为絮状体或绒状体,有良好的自我凝聚能力和沉降能力。 e.五天左右启动二沉池刮泥机,进行少量污泥,回流污泥全部进氧化沟,二沉池出水全部排走;十天左右可按设计值回流污泥,一部分进入调节池,一部分进入氧化沟,同时开启污泥处置设备; f.制革废水中的碳源和氮源能够满足微生物的生长需要,磷源略缺乏,每1000m3污水每天可投加10Kg磷肥。 g.在污泥培养期间会产生大量泡沫,主要是因为污泥浓度低造成,可以在氧化沟池边设置喷头用二沉池出水进行喷淋,同时加大二沉池回流量,当污泥浓度升高时泡沫就可消失。如果进水碱性偏高也会造成大量泡沫产生,这就需要对进水进行中和处理。 5.污泥上浮 a.如二沉池在运行期间出现污泥成块上浮,污泥上有大量气泡,颜色正常,这是由反硝化作用引起的脱氮上浮。解决办法为加大氧化沟曝气量,加大二沉池污泥回流量,缩短污泥在二沉池的停留时间。 b.如果是黑色小块污泥上浮,则是由于污泥腐化,夹带硫化氢等气体而上浮,这时必须检查刮泥机的刮泥效果,及时调整好刮泥板位置。 6.鞣制废水进入 氧化沟中MLSS浓度达到3000mg/L后,即可进入鞣制废水。如果出现污泥菌胶团消失、污泥细碎、分散,随出水流失,生物相明显变化,原生动物突然消失,则出现了污泥中毒,应采取如下措施: a.立即停止鞣制废水的进入; b.二沉池加大排泥量,加速更新氧化沟污泥;

c.将原废水不经气浮直接进入氧化沟,增加有机物浓度; d.增加磷营养的投加。 7.污泥处置 当氧化沟内污泥浓度超过设计值时,二沉池应进行定期排泥。来自初沉池的污泥、气浮池的浮渣和二沉池的剩余污泥一起按设计方案进行处置。制衣废水处理工程的工艺设计及调试一、绪论天津某制衣公司是一家专营制衣的民营企业,产品有牛仔服、西装、各式工作服等,产品远销美国等地。该厂在生产过程中产生洗衣废水、冲洗地面水及生活污水,日产污水约400m3/d,这些污水如直接排放,将严重污染环境。另外,在天津,还有众多这样的制衣行业,均没有建设污水处理设施,因此当地环保局要求该公司建设污水处理站,并结合当地的实际的情况,提出了要采用先进成熟的处理工艺,最低的工程投资及运行费用,易于操作管理等多项要求。该污水处理工程于2003年下半年动工,2004年3月份竣工,2004年6月验收监测。水质监测结果表明:处理后出水达到GB8978-1996中二级标准。目前,该污水处理站正常运行,出水水质达标排放,已成为当地制衣行业或相关行业的示范工程,具有显著的环境效益及社会效益。

二、工艺设计2.1、设计水量 设计处理水量:400m3/d2.2、设计进水水质 CODcr:1000mg/L;BOD5:300mg/L;SS:800mg/L;色度:800倍;P:4.5mg/L2.3、设计出水水质 符合《污水综合排放标准》GB8978-1996中的二级排放标准,主要指标如下: CODcr≤150mg/L; BOD5≤30mg/L; SS≤150mg/L; 色度≤80倍; P≤1.0mg/L; PH:6-92.4、处理工艺流程及说明2.4.1、原水水质特点及分析 (1)水质波动范围较大:根据该厂产品品种较多,而且随着季节的变化制作的服装类型也随之变化。因而导致水质有较大的波动。为此要求处理工艺有较强的适应性。 (2)污水中色度及含磷量较高,工艺流程中应设计去除色度及磷的有效措施。 (3)有机污染物浓度较高,COD达1000mg/l。生物处理是去除有机污染物的高效经济的处理方法,为此生物处理应成为处理工艺中的核心单元。 (4)从原水水质数据可以看出,BOD/COD=0.3,污水的可生化性较差,为此需在生物处理单元之前增设水解酸化处理单元,以提高污水的可生化性。2.4.2、处理工艺流程 根据原水色度及含磷量较高,有机污染较严重,可生化性较差的特点,经过工艺选择,确定采用如下的处理工艺:

2.4.3、工艺流程说明 污水经汇集管道汇集后,经格栅去除飘浮物、悬浮物等杂质后自流入调节池。调节池设一级潜污提升泵两台,将污水提升入混凝沉淀池,废水在该池内经过与药剂混合反应,然后沉淀,上清液出水进入水解酸化池,通过厌氧和兼氧微生物的作用,将大分子的污染物转化或降解成小分子的物质,难生物降解的有机物转化为易生物降解的有机物,以提高废水的可生化性能。水解酸化池的出水自流入生物接触池,通过好氧微生物的作用,将废水中的污染物分解、转化为H2O、CO2、NH3等物质,大幅度去除废水中COD、BOD。接触氧化池出水进入沉淀池进行泥水分离,二沉池出水各项污染指标达到规定的排放标准。2.4.4、重点技术应用介绍 生物接触氧化是一种好氧生物膜法工艺,池内设有填料,部分微生物以生物膜的形式固着生长在填料表面,部分则是絮状悬浮生长于水中。该工艺兼有活性污泥法与生物膜法二者的特点,其优点有: (1)处理能力大(与活性污泥法比较),因而可以节省用地; (2)对冲击负荷有较强的适应性; (3)污泥成量少,不产生污泥膨胀的危害,能够保证出水水质; (4)勿需污泥回流,易于维护管理,不产生滤池灰蝇①。该工艺成熟稳定,占地面积省,设备国产化,在运行管理上更具优势,在废水处理工程中得到了广泛的应用。

值得提出的是,当接触氧化池体积较大时,很难实现完全混合的水力流态,因此需要在池型结构上进行考虑,为此提出二级接触氧化池的概念。 由于填料比表面积大,接触氧化池内生物固体量多,水流实现完全混合,因此可提高生物接触氧化池对水质水量的骤变的适应能力。 通过对池型结构的改变,完全可以克服诸如短流,水和填料接触不佳等缺点,从而达到了相应的处理效果。 总结起来,这种布置有以下几个方面的优势: (1)避免了单级单段式的短流现象,保证了水和填料的充分混合。 (2)每级渐次有一个COD浓度梯度,最大限度地保证了有机物向微生物细胞的传递,从动力学角度保证了去除效果。 (3)每级生物均不相同,从而最大程度保证了各自不同的生存环境在一个最佳的位置上。2.5、沿程去除率预测指标构筑物CODcr(mg/l)BOD5(mg/l)色度(mg/l)进水出水去除率进水出水去除率进水出水去除率调节池100010000%3003000%8008000%絮凝沉淀池100060040%30015020%80032060%两级好氧池6009085%1501888%3208075%二沉池90900%18180%806025%出水标准15030802.6、主要处理设施2.6.1、主要构筑物及参数序号名称型号规格单位数量备注1调节池10×8×4m座1有效容积240m32絮凝沉淀池4.5×4.5×5.5m座1内设旋流反应筒3水解酸化池7.5×3×5m座1池内设少量弹性立体填料4一级接触氧化池7.5×4.5×5m座1填料负荷为1.5kgBOD5/m3填料.d

5一沉池5×3.6×5m座1表面负荷1.11m3/m2.h6二级接触氧化池7.5×4.5×5m座1容积负荷为1.5kgBOD5/m3填料.d7二沉池5×3.6×5m座1表面负荷1.11m3/m2.h8污泥浓缩池2.5×2.5×2.8m座12.6.2、主要设备材料及规格序号名称型号单位数量1机械格栅栅隙距5mm,有效栅宽300mm,N=0.18kW台12一级提升泵Q=20m3/h,Q=15m,N=1.5kW台23旋流反应中心筒φ1000mm个14水解酸化池布水器DN50套15罗茨鼓风机Q=2.33m3/min,H=6m,N=5.5kW台26立体弹性填料间距200mm方2267中微孔曝气器φ178mm套1688加药装置φ580mm×930mm套22.7、工艺设计特点2.7.1、工艺成熟可靠,出水水质达标有保证 (1) 对总体水质特点及主要污染物特性进行分析,有针对性地提出相应的处理方法,工艺路线合理,工艺流程顺畅。(2)设计参数的选取参考类似工程的实际经验,能经受得住实践的考验。(3)重视预处理并对核心单元进行精心设计,处理效果好。重视预处理,如污水在进入生物处理系统之前考虑到尽可能将SS、色度及COD较大幅度地去除;核心单元的设计精益求精,如接触氧化池考虑到曝气头及填料分布的均匀性,接触氧化池采用两级考虑到避免水力短流及生物相丰富多样等。2.7.2操作简单方便,易于维护

污水处理系统设计自动化程度高,机泵设备的运行实现自动启停,故障时设备报警及备泵自投,操作简单方便,大大地降低人操作工人的劳动程度;另外,选用的产品均是成熟可靠的产品,性能稳定,且易于维护。2.7.3投资省 构筑物设计合理,采用半地下的经济结构,且多设计成共壁的型式,建筑物采用一层的砖混结构,易于施工且节省了投资;核心设备采用进口产品或中外合资产品,辅助设备采用国内成熟产品,既可保证系统长期稳定运行,又可将投资控制在合理的范围之内。据核算,设备部分投资为25万元,土建部分15万元,工程总投资仅40万元。2.7.4运行费用低 如减少污水提升的次数,尽量采取重力自流的方式,以减少机泵功率;投加药剂选用可靠高效的品牌,降低药剂消耗等。通过以上多种方式,可较大程度地降低污水处理系统的运行费用。运行费用计算如下: (1) 电费序号设备名称装机功率(kW)计算功率(kW)每日运行时间(hr)用电量(kW/d)1机械格栅0.180.1840.722一级提升泵数量:2(1用1备)1.5x21.524363加药装置(2套)0.30×20.602414.44鼓风机数量:2台(1用1备)5.5×25.5241325合计18.8310.68183.12电价:0.60元/kW 每天实际用电量:183.12kW/d 电费为:110元/d (2)药剂费用PAM:20,000元/T优尼克:2000元/T PAM用量:加量2mg/L,0.8kg/d,折算费用为16元/d 优尼克用量:加量20mg/L,8kg/d,折算费用为16元/d 则加药总费用:32元/d

(3)人员工资 污水处理站设兼职人员1名,每月工资500元,人员工资为:17元/d。 (4)直接运行费用 直接运行费用为:110+32+17=159元/d,折算吨水直接运行费用:0.39元/T。三、工艺调试 调试的过程亦是摸索运行参数及规律的过程,根据实际的情况进行调整,为以后的正常运行提供正确的操作方法、运行参数、维护及预防措施。3.1、调试前的准备3.1.1、调试前期主要工作(1)清水试车已经完成。(2)各构筑物及设备已开始正常使用,有一定量的污水产生,能够维持污水处理工序的基本运行。 (3)有良好的接种污泥的来源。3.1.2、接种污泥的来源 污泥接种可以大大缩短污泥培养驯化的时间。 以下污泥可作为接种污泥且按此顺序确定优先级: ①同类污水厂的剩余污泥或脱水污泥 ②城市污水厂的剩余污泥或脱水污泥 ③其它不同类污水站的剩余污泥或脱水污泥 ④河流或湖泊底部污泥 ⑤粪便污泥上清液 本次调试采用接种污泥取自市政污水厂脱水后的污泥。3.1.3、接种污泥的数量 接种量视污泥种类的不同而不同,一般接种量为3-5g/L干污泥。本次调试向一级接触氧化池和二级接触氧化池分别投入约3t含水率80%的泥饼,投加方式为多点投加。3.2、接触氧化池单元的调试

3.2.1污泥的培养 污泥的培养有连续培养法和间歇培养法。针对本工程的特点,污泥培养可采用连续培养的方法。 (1)向调节池内注入生活污水,并投入一定的营养源。 (2)当调节池内液位达到中液位以上时,开启污水提升泵,将污水打入水絮凝沉淀池,絮凝沉淀池水满之后流入水解酸化池,水解酸化池水满之后流入接触氧化池。 (3)当一、二级接触氧化池内液位均达到设计液位时,开启鼓风机,同时停止调节池内的提升泵,闷曝1~2天。 (4)之后启动一级沉淀池中的污泥回流泵,将污泥回流至水解酸化池,同时开启二级沉淀池中的污泥回流泵,将污泥回流至一级接触氧化池,继续闷曝2~3天,投入适量的养料。闷曝一个星期之后,开启调节池提升泵,将生活污水提升至后续处理单元,水量逐渐增大,通过调节提升泵出水阀门及回流阀进行水量控制。 (5)依上述流程连续运行,观察填料上污泥的生长状况。 (6)当填料上的生物膜达到1~2mm厚时,且沉淀池的出水较清澈,氧化池进出水去除率>60%时,可认为生物膜的培养基本结束。此时可关闭沉淀池中的污泥回流泵,不再将污泥回流至接触氧化池。当水质恶化时,可适时开启污泥回流泵,以增强处理效果。3.2.2污泥驯化 当污泥培养成功之后,即可进行污泥驯化阶段。本工程调试采用方法属异步驯化。 (1)调节池内进入厂区排放废水。 (2)开启污水提升泵将污水提升至水解酸化池,水解酸化池污水自流入一级接触氧化池,控制提升泵出水水量约为设计水量的1/4,即提升水量为每天100t。 (3)

持续运行一段时间之后,观察出水水质情况,当沉淀池的出水较清澈,加大提升泵出水水量,每次增加10-20%(以设计流量为基准),重复以上步骤,直至达到满负荷,当处理水量达到满负荷,水质亦能达标时,驯化阶段结束。进入试运行及稳定运行阶段。3.2.3注意事项 (1)接种污泥在投加入反应器前,应以小于0.5mm的沙网滤过,以去除其中尺寸较大的颗粒,防止生物膜通道堵塞。同时应边曝气边投加。 (2)加接种污泥时应注意在反应池中先充入一定量的污水,其体积要保证剩余空间可以容纳接种污泥。 (3)泥驯化时负荷应由小至大,待运行稳定后逐步增大污水水量,提高污泥有机负荷直至满负荷运转。 (4)曝气池水面的漂浮物要定期捞除。 定期观察设备运行和处理出水,发现异常情况应即时处理。3.3混凝剂投加单元的调试 (1)药品选择:絮凝剂可采用优尼克,优尼克是一种以天矿物原料与聚