- 5.85 MB

- 19页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

南水北调中线一期工程总干渠黄河北—羑河北段(中线建管局直管)温博段、沁河段工程混凝土施工配合比注意事项监理学习资料河南华北水电工程监理有限公司南水北调中线温博及沁河段监理部二O一一年五月

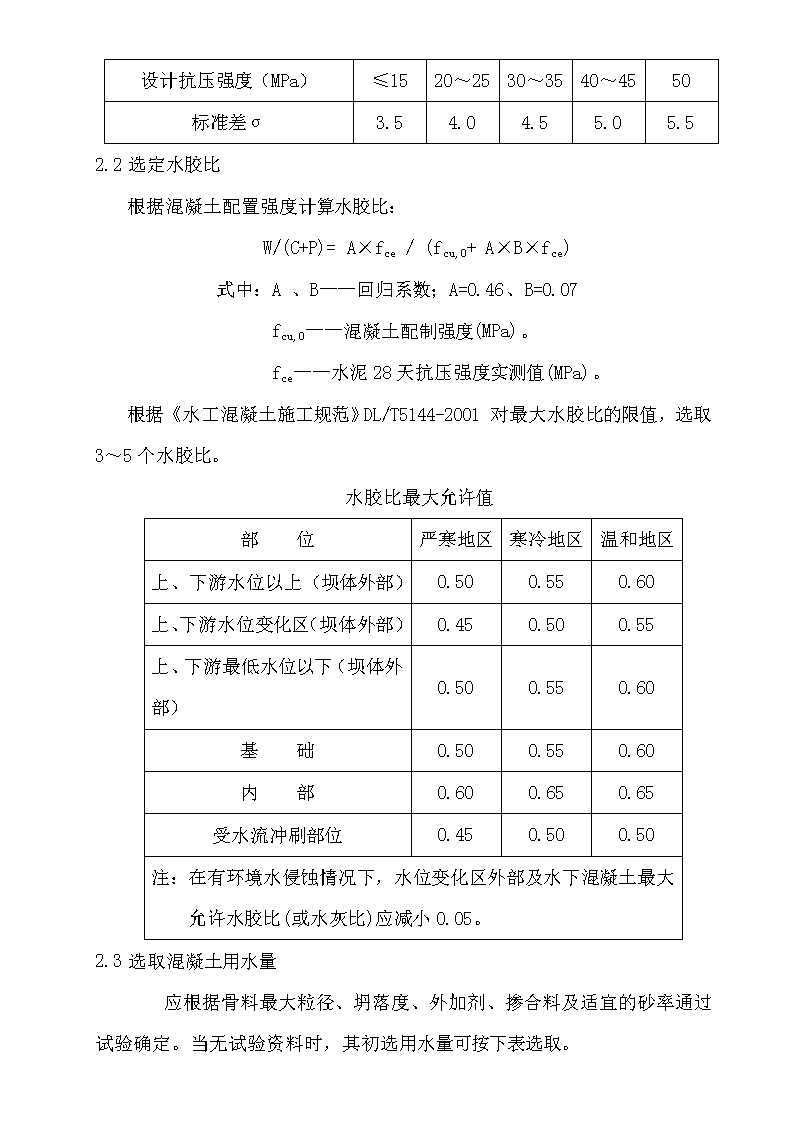

混凝土施工配合比注意事项及管控要点1.基本原则1.1水工混凝土配合比设计,应满足设计与施工要求,确保混凝土工程质量且经济合理。1.2进行混凝土配合比设计时,应收集相关工程设计资料,明确设计要求:1)混凝土强度等级及强度保证率。2)混凝土的抗渗、抗冻等级和其他性能指标。3)混凝土的工作性。4)骨料的最大粒径。1.3进行混凝土配合比设计时,应收集有关原材料的资料,并按有关标准对水泥、掺合料、外加剂、砂石骨料、拌和水等性能进行检验,并符合标准要求。2.混凝土配合比的计算2.1计算配置强度:fcu,0=fcu,k+tσ式中:fcu,0——混凝土配制强度(MPa);fcu,k——混凝土设计龄期立方体抗压强度标准值(MPa);t——保证率系数,σ——混凝土强度标准差(MPa)。保证率和保证率系数的关系保证率P(%)70.075.080.084.185.090.095.097.799.9保证率系数t0.5250.6750.8401.01.0401.2801.6452.03.0注:混凝土抗压强度标准差σ,宜按同品种混凝土抗压强度统计资料确定,当无近期同品种混凝土抗压强度统计资料时,σ值可按下表取用。

设计抗压强度(MPa)≤1520~2530~3540~4550标准差σ3.54.04.55.05.52.2选定水胶比根据混凝土配置强度计算水胶比:W/(C+P)=A×fce/(fcu,0+A×B×fce)式中:A、B——回归系数;A=0.46、B=0.07fcu,0——混凝土配制强度(MPa)。fce——水泥28天抗压强度实测值(MPa)。根据《水工混凝土施工规范》DL/T5144-2001对最大水胶比的限值,选取3~5个水胶比。水胶比最大允许值部位严寒地区寒冷地区温和地区上、下游水位以上(坝体外部)0.500.550.60上、下游水位变化区(坝体外部)0.450.500.55上、下游最低水位以下(坝体外部)0.500.550.60基础0.500.550.60内部0.600.650.65受水流冲刷部位0.450.500.50注:在有环境水侵蚀情况下,水位变化区外部及水下混凝土最大允许水胶比(或水灰比)应减小0.05。2.3选取混凝土用水量应根据骨料最大粒径、坍落度、外加剂、掺合料及适宜的砂率通过试验确定。当无试验资料时,其初选用水量可按下表选取。

常态(普通)混凝土初选用水量表单位:kg/m3混凝土坍落度卵石最大粒径碎石最大粒径20mm40mm80mm150mm20mm40mm80mm150mm10~30mm16014012010517515513512030~50mm16514512511018016014012550~70mm17015013011518516514513070~90mm175155135120190170150135注1:本表适用于细度模数2.6~2.8的天然中砂。当使用细砂或粗砂时,用水量需增加或减少3~5kg/m3;注2:采用人工砂,用水量增加5~10kg/m3;注3:掺入火山灰质掺合料时,用水量需增加10~20kg/m3;采用Ⅰ级粉煤灰时,用水量可减少5~10kg/m3;注4:采用外加剂时,用水量应根据外加剂的减水率作适当调整,外加剂的减水率应通过试验确定。注5:本表适用于骨料含水状态为饱和面干状态。2.4选取最优砂率最优砂率应根据骨料品种、品质、粒径、水胶比和砂的细度模数等通过试验选取。即在保证混凝土拌和物具有良好的粘聚性并达到要求的工作性时用水量最小的砂率。2.5石子级配的选取

石子最佳级配(或组合比)应通过试验确定,一般以紧密堆积密度最大、用水量较小时的级配为宜。2.6外加剂掺量外加剂掺量按胶凝材料质量的百分比计,应通过试验确定,并符合国家和行业现行有关标准的规定。2.7掺合料的掺量掺合料的掺量按胶凝材料质量的百分比计,应通过试验确定,并符合国家和行业现行有关标准的规定。2.8有抗冻要求的混凝土,应掺用引气剂,其掺量应根据混凝土的含气量要求通过试验确定。混凝土的含气量不宜超过7%。2.9混凝土各组成材料的计算混凝土的胶凝材料用量(mc+mp)、水泥用量mc和掺合料用量mp按下式计算:mc+mp=mw/[w/(C+P)]mc=(1-Pm)(mc+mp)mp=Pm(mc+mp)每立方米混凝土中砂、石采用绝对体积法按下式计算Vs,g=1-[mw/ρw+mc/ρc+mp/ρp+α]ms=Vs,gSvρsmg=Vs,g(1-Sv)ρg式中:Vs,g—砂、石的绝对体积,m3mw—每立方米混凝土用水量,kgmc—每立方米混凝土水泥用量,kgmp—每立方米混凝土掺合料用量,kg

ms—每立方米混凝土砂料用量,kgmg—每立方米混凝土石料用量,kgPm—掺合料掺量α—混凝土含气量,%。Sv—体积砂率,%ρw—水的密度kg/m3ρc—水泥密度kg/m3ρp—掺合料密度kg/m3ρs—砂料饱和面干表观密度kg/m3ρg—石料饱和面干表观密度kg/m3。列出混凝土5个组成材料的计算用量和比例,各级石料用量按选定的级配比例计算。3.混凝土配合比的试配、调整和确定3.1混凝土配合比的试配3.1.1按计算的配合比进行试拌,根据坍落度、含气量、泌水、离析等情况判断混凝土拌和物的工作性,对初步确定的用水量、砂率、外加剂掺量等进行适当调整。用选定的水胶比和用水量,变动4~5个砂率每次增减1%~2%进行试拌,坍落度最大时的砂率即为最优砂率。用最优砂率试拌,调整用水量至混凝土拌和物满足工作性要求。然后提出混凝土试验用配合比。3.1.2混凝土强度试验至少采用3个不同水胶比的配合比,其中一个应为确定的配合比,其他配合比的用水量不变,水胶比依次增减,变化幅度为0.05,砂率可相应增减1%,当不同水胶比的混凝土拌和物坍落度与要求值的差超过允许偏差时,可通过增减用水量进行调整。3.1.3

根据试配的配合比成型抗压试件,标准养护至规定龄期进行抗压强度试验。根据试验得出的抗压强度与其对应的水胶比的关系,用作图法或计算法求出与混凝土配置强度(fcu,0)相对应的水胶比。3.2混凝土配合比的调整3.2.1按试配结果,计算混凝土各组成材料用量与比列3.2.2按确定的材料用量计算每立方米混凝土拌和物的质量。3.2.3按公式计算混凝土配合比校正系数:δ=mc,t/mc,c式中:δ—混凝土配合比校正系数;mc,c—每立方米混凝土拌和物的质量计算值,kg;mc,t—每立方米混凝土拌和物的质量实测值,kg;3.2.4按校正系数δ对配合比中每项材料用量进行调整,即为调整的设计配合比。3.3混凝土配合比的确定3.3.1当混凝土有抗冻、抗渗和其他技术指标要求时,应用满足抗压强度要求的设计配合比,进行相关性能试验。如不满足要求,应对配合比进行适当调整,直到满足设计要求。3.3.2在使用过程中遇到下列情况之一时,应调整或重新进行配合比设计:1)对混凝土性能指标要求有变化时。2)混凝土原材料品种、质量有变化时。4.混凝土碱含量的计算方法4.1.1中热水泥混凝土碱含量混凝土中碱含量(kg/m3)=中热水泥碱含量(%)×水泥用量(kg/m3)+0.2×粉煤灰碱含量(%)×粉煤灰用量(kg/m3)+外加剂中碱含量(%)×外加剂用量(kg/m3)

4.1.2低热水泥混凝土碱含量混凝土中碱含量(kg/m3)=低热水泥熟料中碱含量(%)×水泥熟料用量(kg/m3)+0.5×矿渣中碱含量(%)×矿渣用量(kg/m3)+0.2×粉煤灰碱含量(%)×粉煤灰用量(kg/m3)+外加剂中碱含量(%)×外加剂用量(kg/m3)。5.施工配合比调整5.1一般当现场砂细度模数与配合比的砂细度模数偏差每超过0.2时调整一个(1%)砂率;5.2细度模数大增加砂率。细度模数小,减小砂率;5.3石子超逊径调整:例如20-40逊径1%,则20-40增加1%质量,5-20减少相应的质量;5.4每增减胶凝材料50公斤/方相应增减砂率1%,泵浇砼另加砂率4%;5.5掺粉煤灰的胶凝材料为水泥加煤灰总量。6.对于影响混凝土坍落度的因素分析6.1坍落度主要是指混凝土的塑化性能和可泵性能,影响混凝土坍落度主要有级配变化、含水量、横器的称量偏差,外加剂的用量容易被忽视的还有水泥的温度几个方面。6.2坍落度是指混凝土的和易性,具体来说就是保证施工的正常进行,其中包括混凝土的保水性,流动性和粘聚性。和易性是指混凝土是否易于施工操作和均匀密实的性能,是一个很综合的性能其中包含流动性、粘聚性和保水性。影响和易性主要有用水量、水灰比、砂率以及包括水泥品种、骨料条件、时间和温度、外加剂等几个方面。6.3

坍落度的测试方法:用一个上口100mm、下口200mm、高300mm喇叭状的塌落度桶,灌入混凝土后捣实,然后拔起桶,混凝土因自重产生塌落现象,用桶高(300mm)减去塌落后混凝土最高点的高度,称为塌落度.如果差值为10mm,则塌落度为10。6.4混凝土的坍落度,应根据建筑物的结构断面、钢筋含量、运输距离、浇注方法、运输方式、振捣能力和气候等条件决定,在选定配合比时应综合考虑,并宜采用较小的坍落度。6.5影响混凝土因素6.5.1混凝土原材料影响 机制砂由于存料时间和批次不同,含水量不稳定,且通过试验确定含水量时局限性较大,粗骨料一般情况含水量比较稳定,但有时也会变化,原因是骨料厂多为开敞式存放,在雨后骨料含水量发生变化,拌制混凝土时骨料吸水率不同会造成混凝土坍落度不同程度的偏差。6.5.2机械和搅拌时间影响 混凝土搅拌时间长会造成骨料吸水量加大,使混凝土熟料中的自由水份减少,造成混凝土坍落度的损失。6.5.3称量系统的影响混凝土搅拌机械计量系统误差也会造成混凝土坍落度损失,混凝土配和比是通过精确计算并经过多次试配调整得出来的,任何一种材料由于计量不准确,都会使单位内材料比表面积发生变化,材料比表面积变化越大,坍落度经时损失也越大。6.5.4混凝土运输机械的影响混凝土搅拌运输车运输距离和时间越长,混凝土熟料由于发生化学反应、水份蒸发、骨料吸水等多方面原因,自由水份减少,造成混凝土坍落度经时损失,混凝土皮带运输机、串筒还会造成砂浆损失,这也是造成混凝土坍落度损失的重要原因。

6.5.5混凝土浇筑速度的影响 混凝土浇筑过程中,混凝土熟料到达仓面内的时间越长,会因为发生化学反应、水份蒸发、骨料吸水等多方面原因使混凝土熟料中的自由水份迅速减少造成坍落度损失,特别是混凝土暴露在皮带运输机上时,表面与外界环境接触面积较大,水份蒸发迅速,对混凝土坍落度损失的影响最大。根据实际测定当气温在25℃左右时混凝土熟料现场坍落度在半小时内损失可达4cm。6.5.6混凝土浇筑时间的影响 混凝土浇筑时间不同,也是造成混凝土坍落度损失的一个重要原因。早上和晚上影响较小,中午和下午影响较大,早上和晚上气温低,水份蒸发慢,中午和下午气温高水份蒸发快,水份损失越快混凝土坍落度损失越大,混凝土的流动性、粘聚性等越差,质量越难保证。参阅规范:1、水工混凝土配合比设计方法(SL352-2006附录A)

7.当为桥梁施工时:7.1桥涵混凝土的粗骨料,应采用坚硬的卵石或碎石,应按产地、类别、加工方法和规格等不同情况,分批进行检验,机械集中生产时,每批不宜超过400m3;人工分散生产时,每批不宜超过200m3。粗骨料的试验可按现行《公路工程集料试验规程》(JTJ058)执行。表11.2.2-3砂的坚固性指标混凝土所处的环境条件循环后的质量损失在寒冷地区室外使用,并经常处于潮湿或干燥交替状态下的混凝土≤8在其他条件下使用的混凝土≤12注:①寒冷地区系指最寒冷月份的月平均温度为0~-10℃且日平均温度≤5℃的天数不超过145d的地区;②对同一产源的砂,在类似的气候条件下使用已有可靠经验时,可不做坚固性检验;③对于有抗疲劳、耐磨、抗冲击要求的混凝土用砂,或有腐蚀介质作用或经常处于水位变化区的地下结构混凝土用砂,其循环后的质量损失率应小于8%。表11.2.2-4砂中杂质的最大含量项目≥C30的混凝土<C30的混凝土含泥量(%)≤3≤5其中泥块含量(%)≤1.0≤2.0云母含量(%)<2轻物质含量(%)<1硫化物及硫酸盐折算为Sq(%)<1有机质含量(用比色法试验)颜色不应深于标准色,如深于标准色,应以水泥砂浆进行抗压强度对比试验,加以复核注:①对有抗冻、抗渗或其他特殊要求的混凝土用砂,总含泥量应不大于3%,其中泥块含量应不大于1.0%,云母含量不应超过1%;②对有机质含量进行复核时,用原状砂配制的水泥砂浆抗压强度不低于用洗除有机质的砂所配制的砂浆的95%时为合格;③砂中如含有颗粒状的硫酸盐或硫化物,则要进行混凝土耐久性试验,满足要求时方能使用;④杂质含量均按质量计。7.2粗骨料的颗粒级配,可采用连续级配或连续级配与单粒级配合使用。在特殊情况下,通过试验证明混凝土无离析现象时,也可采用单粒级。粗骨料的级配范围应符合表11.2.3-1的要求。

表11.2.3-1碎石或卵石的颗粒级配规格级配情况公称粒级(mm)累计筛余(按质量百分率计)圆孔筛筛孔尺寸(mm)2.551016202531.540506380100连续级配5~1095~10080~1000~150————————5~1695~10090~10030~600~100———————5~2095~10090~10040~70—0~100——————5~2595~10090~100—30~70—0~50—————5~31.595~10090~10070~90—15~40—0~50————5~40—95~10075~90—30~60——0~50———单粒级10~20—95~10085~100—0~150——————16~31.5—95~100—85~100——0~100————20~40——95~10080~100——0~100———31.5~63———95~100——75~10045~75—0~100—40~80————95~100——70~100—30~600~1007.3粗骨料最大粒径应按混凝土结构情况及施工方法选取,但最大粒径不得超过结构最小边尺寸的1/4和钢筋最小净距的3/4;在两层或多层密布钢筋结构中,不得超过钢筋最小净距的1/2,同时最大粒径不得超过100mm。用混凝土泵运送混凝土时的粗骨料最大粒径,除应符合上述规定外,对碎石不宜超过输送管径的1/3;对于卵石不宜超过输送管径的1/2.5,同时应符合混凝土泵制造厂的规定。7.4掺入引气剂的混凝土的含气量宜为3.5%~5.5%。7.5对由外加剂带入混凝土的碱含量应进行控制。每立方米混凝土的总含碱量,对—般桥涵不宜大于3.0kg/m3,对特殊大桥、大桥和重要桥梁不宜大于1.8kg/m3;当处于受严重侵蚀的环境,不得使用有碱活性反应的骨料。8.混凝土拆模

混凝土构件采用7天抗压强度检测,如果达到设计强度的75%,则允许拆除模板。具体拆模要求达到的设计等级:跨度为2m及小于2m50%跨度为大于2m至8m75%梁(跨度为8m及小于8m)75%承重结构(跨度大于8m)100%悬臂梁和悬臂板100%