- 52.00 KB

- 6页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

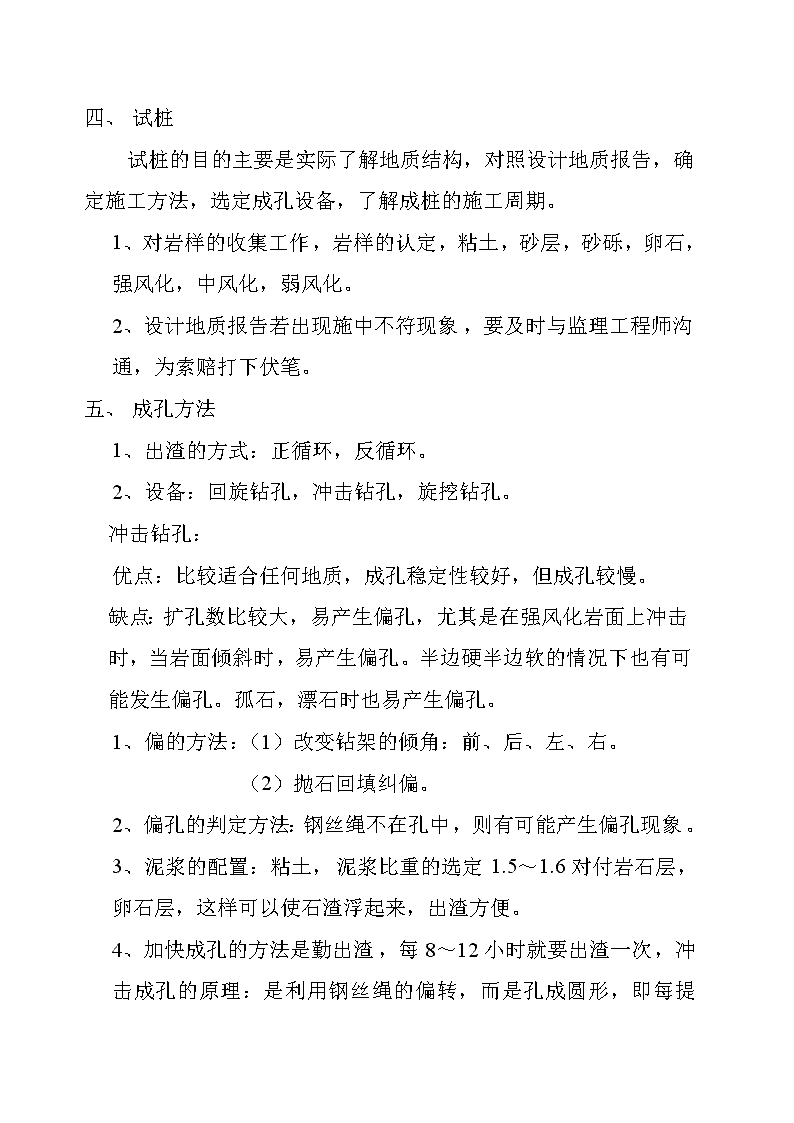

桩基施工注意事项结合以往的在施工中发生的一些情况。谈谈个人的体会,结合我们现在施工中的一些情况,提醒大家注意一些事项:一、桩基的分类(按受力方式)1、摩擦桩:2、柱桩(端承桩,嵌岩桩):了解桩基的受力方法,就会正确如何控制桩基的成桩工艺,及质量控制要点。(1)桩径的要求。(2)沉渣厚度的控制。二、测量放样定位1、测量放样的复核制度。2、钻孔就位开孔前的定位复核。群桩与桩接柱的控制。三、标高的测定设计桩长与有效桩长的量定。

一、试桩试桩的目的主要是实际了解地质结构,对照设计地质报告,确定施工方法,选定成孔设备,了解成桩的施工周期。1、对岩样的收集工作,岩样的认定,粘土,砂层,砂砾,卵石,强风化,中风化,弱风化。2、设计地质报告若出现施中不符现象,要及时与监理工程师沟通,为索赔打下伏笔。二、成孔方法1、出渣的方式:正循环,反循环。2、设备:回旋钻孔,冲击钻孔,旋挖钻孔。冲击钻孔:优点:比较适合任何地质,成孔稳定性较好,但成孔较慢。缺点:扩孔数比较大,易产生偏孔,尤其是在强风化岩面上冲击时,当岩面倾斜时,易产生偏孔。半边硬半边软的情况下也有可能发生偏孔。孤石,漂石时也易产生偏孔。1、偏的方法:(1)改变钻架的倾角:前、后、左、右。(2)抛石回填纠偏。2、偏孔的判定方法:钢丝绳不在孔中,则有可能产生偏孔现象。3、泥浆的配置:粘土,泥浆比重的选定1.5~1.6对付岩石层,卵石层,这样可以使石渣浮起来,出渣方便。

4、加快成孔的方法是勤出渣,每8~12小时就要出渣一次,冲击成孔的原理:是利用钢丝绳的偏转,而是孔成圆形,即每提升一次,钢丝绳偏转一定的角度,改变冲锥的角度,而切削岩石。1、卡钻的处理方法:一但出现卡钻现象,不能强行提升钻头,以防拉断钢丝绳,出现掉钻头现象。防止掉钻头的方法是勤检查钢丝绳吊环处有无断丝现象,如出现断丝现象就要立即更换吊环处的钢丝绳。除此以外,还要在钻头的1/3处设置打捞护绳或用钢板焊接护圈。A:改变钢丝绳的受力方向,采用提升钻头。B:当卡钻现象严重时,可采用放炮的办法,提升钻头,放炮的同时提升钻头一般比较省力。预防卡钻的方法:最好是一次倒孔,在进入岩石层后,中途不要加焊钻头,扩大钻头直径。一、成孔的检测1、孔径:可以用检孔器去测定。2、沉渣厚度的界定:是成孔时孔底标高。与沉渣面标高的差值为沉渣厚度。摩擦桩的沉渣厚度一般为小与30cm~50cm。嵌岩桩一般为小与5cm~10cm。若有设计规定,以设计规定为准。二、清孔与钢筋笼的安装及导管的安装第一次清孔是在钢筋笼安装之前,此时是以出渣为目的的清孔,泥浆比重可以不预调整,完成出渣即可。完成钢筋笼的安装后,立即进行导管的安装。导管的安装要进行编号,并做好安装记录,便于钢筋混泥土灌注过程中时导管埋深的控制。导管的安装记录可由各台机组自行完成,在灌注前交值班技术员留存。

灌注前的第二次清孔:除完成清渣任务外,还要稀释泥浆比重,一般我们要控制在1.15~1.2之间比较好。泥浆太稀易造成淤泥层(灰砂比)缩孔现象且不利于岩粒的悬浮。一、钢筋混泥土的灌注钢筋混泥土的灌注是完成产品的最后一道工序,也是关键的一道工序,是整个成桩过程中的难点。1、钢筋混泥土的要求:和易性要好,钢筋混泥土和易性是指流动性,黏聚性,保水性,泌水性。不能单纯地以塌落度的指标来控制钢筋混泥土的品质。2、钢筋混泥土的搅拌时间,一般要保证90s,才能使钢筋混泥土的搅拌比较均匀。3、封底:对首批钢筋混泥土的体积要求要保证导管埋深。1.5M~2M。4、灌注钢筋混泥土的连续性:在成孔灌注时,尽量保证钢筋混泥土的连续性,凡中途停顿超过10cm时,要上下提动导管,搅动钢筋混泥土的凝固现象发生。5、浮浆的深度控制在1M左右,防止桩头钢筋混泥土强度的不够。6、在小漏斗口处要增设滤网,防止大块石落入导管,造成堵管现象。二、常见钢筋混泥土灌注的故障处理

1、卡管:可以采用增大钢筋混泥土的冲击力办法来处理,即利用大漏斗作为井口漏斗,在利用小漏斗提起钢筋混泥土放置于大漏斗之中,使钢筋混泥土积聚一定量时再放出钢筋混泥土增加冲击力。2、二次下导管法:在万不得以的情况下,可以采用二次下导管的方法,二次下导管的过程中主要是要克服二次导管中的泥浆排放问题,可采用的方法如下图示;第一次导管不宜立即提起,以防导管内残余的钢筋混泥土落入孔内,与浮浆,泥浆拌和,影响二次下导管时的钢筋混泥土质量。最好的办法是另找一副导管,重新放置于孔内,导管底离钢筋混泥土的高度宜控制在H=20~30cm

。在漏斗处设一砂袋,用铁丝牵引,当漏斗内注入钢筋混泥土时,砂袋达到导管底部且漏斗内充满钢筋混泥土时,可剪断铁丝,同时导管尽可能地插入钢筋混泥土面以下,这样就可以使第二次下导管时灌注的钢筋混泥土与第一次灌注的钢筋混泥土充分拌合,且排除了导管内的泥浆,保证了钢筋混泥土的质量。第一次导管随着钢筋混泥土的升高,同时承步提升。直至灌注结束。1、接桩的方法:当出现断桩深度不够深时。可以采用打入钢护筒的方法,然后凿除浮浆至新鲜的钢筋混泥土面,采用干灌的方法进行处理。2、若灌注钢筋混泥土在钢筋笼底部出现堵管无法处理时。尽可能拆除钢筋笼。3、最为不利的办法就是在原位重新冲击钢筋混泥土,采用的方法可以用磁铁吸附硬断的钢筋,加快成孔速度。