- 52.20 KB

- 15页

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

咱由(情绪管理)MVR钢在水电站压力钢管中的焊接技术文档20XX年XX月多年的企业咨询豉问经验.经过实战验证可以落地机行的卓越管理方案,值得您下载拥有

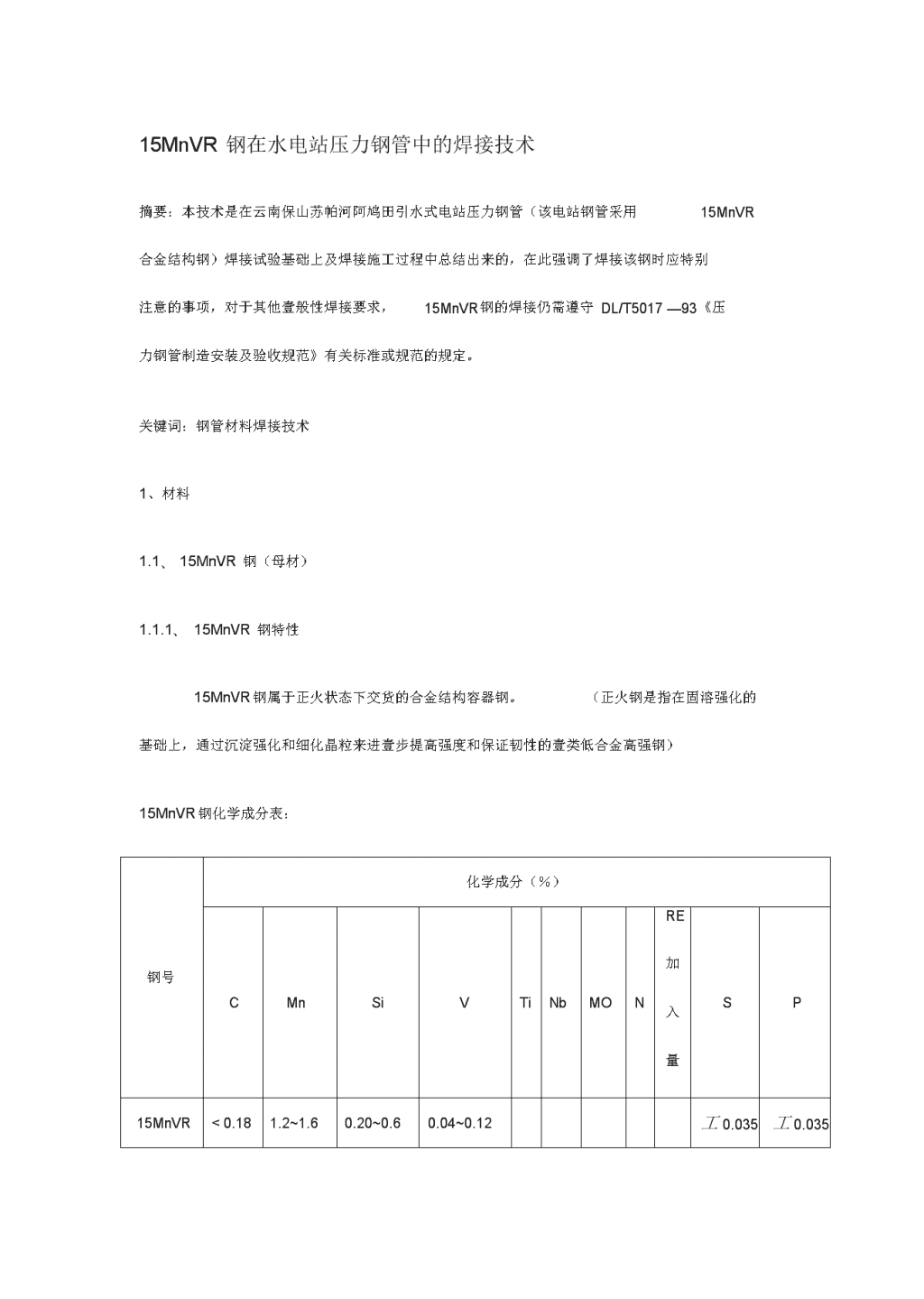

15MnVR钢在水电站压力钢管中的焊接技术摘要:本技术是在云南保山苏帕河阿鸠田引水式电站压力钢管(该电站钢管采用15MnVR合金结构钢)焊接试验基础上及焊接施工过程中总结出来的,在此强调了焊接该钢时应特别注意的事项,对于其他壹般性焊接要求,15MnVR钢的焊接仍需遵守DL/T5017—93《压力钢管制造安装及验收规范》有关标准或规范的规定。关键词:钢管材料焊接技术1、材料1.1、15MnVR钢(母材)1.1.1、15MnVR钢特性15MnVR钢属于正火状态下交货的合金结构容器钢。(正火钢是指在固溶强化的基础上,通过沉淀强化和细化晶粒来进壹步提高强度和保证韧性的壹类低合金高强钢)15MnVR钢化学成分表:钢号化学成分(%)CMnSiVTiNbMONRE加入量SP15MnVR<0.181.2~1.60.20~0.60.04~0.12工0.035工0.035

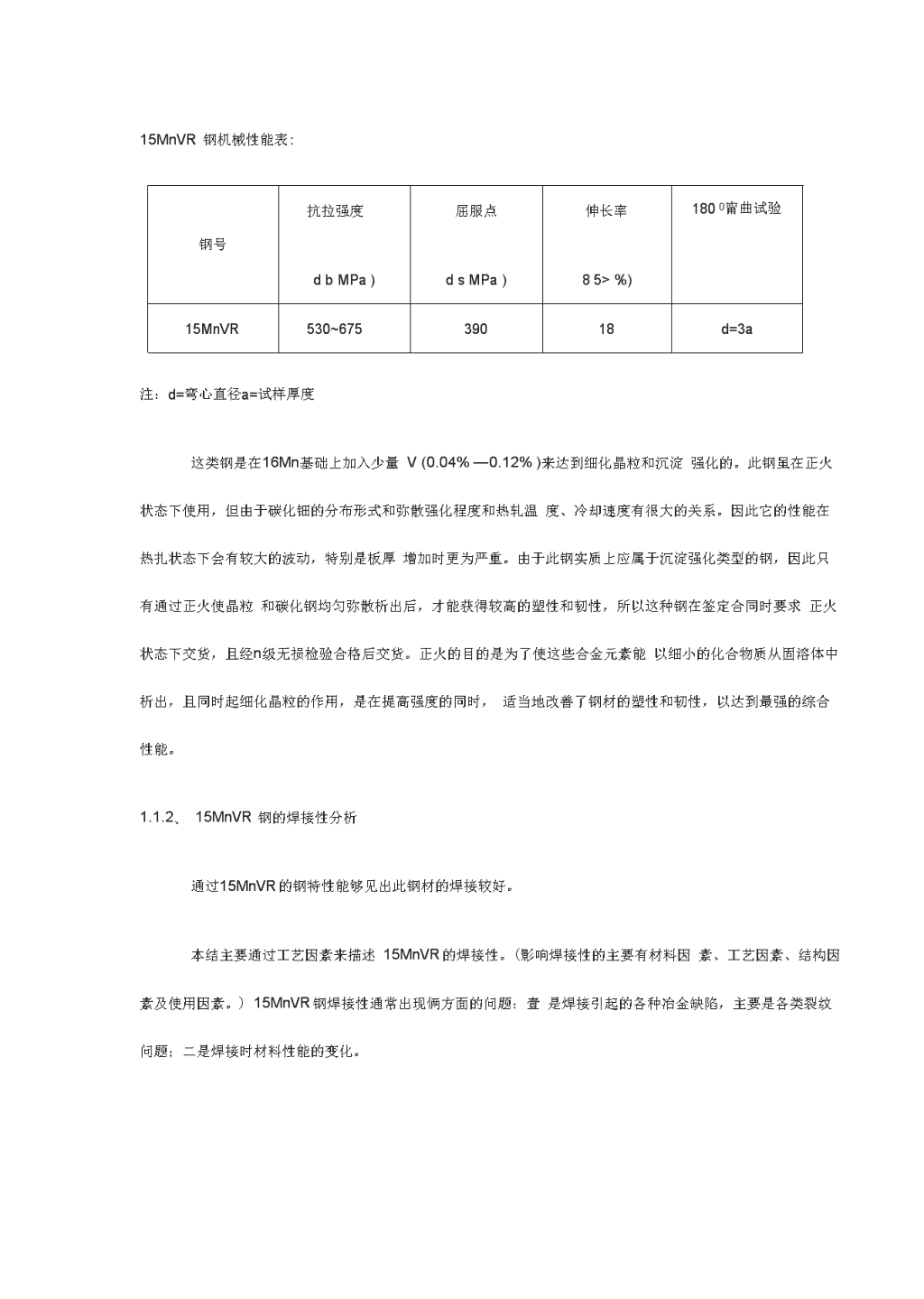

15MnVR钢机械性能表:钢号抗拉强度dbMPa)屈服点dsMPa)伸长率85>%)1800甯曲试验15MnVR530~67539018d=3a注:d=弯心直径a=试样厚度这类钢是在16Mn基础上加入少量V(0.04%—0.12%)来达到细化晶粒和沉淀强化的。此钢虽在正火状态下使用,但由于碳化钿的分布形式和弥散强化程度和热轧温度、冷却速度有很大的关系。因此它的性能在热扎状态下会有较大的波动,特别是板厚增加时更为严重。由于此钢实质上应属于沉淀强化类型的钢,因此只有通过正火使晶粒和碳化钢均匀弥散析出后,才能获得较高的塑性和韧性,所以这种钢在签定合同时要求正火状态下交货,且经n级无损检验合格后交货。正火的目的是为了使这些合金元素能以细小的化合物质从固溶体中析出,且同时起细化晶粒的作用,是在提高强度的同时,适当地改善了钢材的塑性和韧性,以达到最强的综合性能。1.1.1、15MnVR钢的焊接性分析通过15MnVR的钢特性能够见出此钢材的焊接较好。本结主要通过工艺因素来描述15MnVR的焊接性。(影响焊接性的主要有材料因素、工艺因素、结构因素及使用因素。)15MnVR钢焊接性通常出现俩方面的问题:壹是焊接引起的各种冶金缺陷,主要是各类裂纹问题;二是焊接时材料性能的变化。

1.1.1.1、焊缝中的热裂纹从正火钢成分来见,此钢含碳量较低,含Mn量较高,Mn/S(含S元素多导致热裂纹)比能达到要求,具有较好的抗热裂性能,正常情况下焊缝中不会出现热裂纹。但当材料成分不合格,或因严重偏析使局部C、S含量偏高时,容易出现热裂纹。在这种情况下,在焊接材料上采用含Mn较高的焊丝和含SiO2较低的焊剂,以此降低焊缝中的含碳量和提高焊缝中的含镒量,可解决热裂纹的问题。在阿鸠田工程中使用焊丝HioMn2、焊剂HJ431。1.1.1.2、预防焊缝中的冷裂纹冷裂纹是焊接15MnVR钢时的壹个主要问题。(a)从材料本身考虑淬硬组织,是引起冷裂纹的决定性因素,由于正火钢的强度级别较高,合金元素的含量较多。因此和低碳钢相比,焊接性差别就大。(b)碳当量和冷裂纹倾向的关系。从前面分析材料的淬硬倾向影响冷裂纹倾向,而淬硬倾向又主要取决于钢的化学成分,其中以碳的作用最为明显。因此,能够通过壹些经验性的碳当量公式来粗略地估计和对此不同钢材的冷裂纹倾向,为了减少含C量,来提高15MnVR的焊接性,但为了弥补强度的损失必须添加壹些合金元素V。但碳当量不能精确地判断冷裂纹的产生和否,因为冷裂纹的产生除了成分外仍和其他因素有关。为了避免冷裂纹的产生,就需要采取较严格的工艺措施,在阿鸠田工程中严格控制线能量、焊前预热和焊后保温等措施。1.1.1.3、再热裂纹15MnVR钢,对再热裂纹不敏感

1.1.1.1、层状撕裂产生层状撕裂不受钢材的种类和强度级别的限制,撕裂和板厚有关。由于阿鸠田电站采用15MnVR钢最薄厚度为B=28mm,容易产生层状撕裂。从钢板本身来说,主要取决于冶炼条件,钢板出厂必须进行无损检验,达到n级探伤合格准予出厂。在阿鸠田工程施工过程中壹般对厚度超过32mm,采取了150oC预热,在整个施工过程中未见层状撕裂现象。1.1.3、15MnVR钢验收15MnVR钢应符合《低合金高强度结构钢》GB/T1591-1994、GB6654—1996的规定,且具有出厂合格证明书和质量保证书。15MnVR钢使用前按GB6654-1996容器板检查验收。钢板的运输和存放应避免变形、锈蚀、损坏等。1.2、15MnVR钢用焊接材料1.2.1、焊接材料是决定焊接质量的主要因素。焊接材料选择根据15MnVR的力学性能、化学成分、接头钢性及钢管的坡口形式和使用要求选取。在阿鸠田工程中手弧焊选取E5015焊条,焊丝选取H1oMn2,焊剂选HJ431。选取之上焊接材料必须具有出厂合格证明书和质量保证书。1.2.2、焊条、焊丝及焊剂的储存和保管应按JB3223-83《焊条质量管理规程》的规定执行。1.2.3、焊条和焊剂使用前严格按使用说明书的规定进行烘干;焊丝存放在干燥的地方以防止受潮生锈。焊条、焊丝和焊剂有专人负责保管、烘干和发放,且有详细的记录。124、烘干后的焊条和焊剂保存在100—1500c的恒温箱内,随取随用;每位焊工备有

保温筒,使用过程中保温筒通电加热,焊条用壹根取壹根。焊条烘干后在保温筒内超过4h后应重新烘干,烘干次数不宜超过俩次。125、使用的焊剂,按厂方提供的使用要求执行。焊剂烘干后,取出的焊剂放在密封的容器中带到现场使用,烘干后的焊剂在空气中4h之上重新烘干,烘干次数不超过3次熔化过的焊剂不再使用,使用过的焊剂,要用米筛筛选,严防氧化皮等杂物混入,且经重新烘干才能再次使用。以防浪费,焊剂可反复使用,但不断添加壹些新烘干的焊2、焊接人员2.1、焊接人员除合格的焊工外,配备专门的焊接技术人员,焊接检查员和无损检验员。2.2、参加15MnVR钢焊接施工人员和施工管理人员均进行技术交底,以了解15MnVR钢的焊接特点、控制项目及控制方法。焊工按水利部标准进行培训和考核合格,持操作证书和等级证书的合格焊工上岗。3、焊接设备焊接设备采用参数稳定、调节灵活和安全可靠的直流逆变焊机。在施焊前,焊机上的电流电压表必须检定合格,埋弧焊机采用MZ1-1000型,电源电缆必须满足大电流焊接的要求。4、下料15MnVR钢划线时要避免使用样冲,不可留下有害痕迹,对岔管下料用样冲时,使用尖部较钝的,且打在管壁内侧。15MnVR钢可用火焰下料,不允许用火焰预热和后热。采用半自动切割机方法下料,以保证切割面质量。手工火焰切割只对岔管管节难以

用半自动切割机实现的部位,切割后要求修磨平整。5、坡口制备由于阿鸠田电站钢管所用钢板为双定尺钢板,所以下料时就壹起将坡口用半自动切割机制备,坡口型式、尺寸满足焊接及施工图纸要求。组对前,坡口面及坡口每侧10—20mm范围内的毛刺、铁锈、氧化皮、渣等要清除干净。6、预热通过分析15MnVR钢的焊接性,此钢Ceq=0.47%(碳当量)超过0.4%。在阿鸠田工程中15MnVR钢对厚度B<32mm的钢板,钢管焊接不需要预热,当管板厚度B>32mm寸,钢管焊接需要用履带式电加热器进行100—150oC加热0.5h。7、焊接工艺本焊接工艺卡片是在焊接试验及工艺评定的基础上编制的。15MnVR钢焊接要点:7.1、由于阿鸠田电站采用15MnVR钢的钢板厚度最小为28mm,对于板厚〉32mm钢板焊接采用预热措施,预热温度在150C-200C。7.2焊接层间温度<200C,焊接线能量5KJ/cm—55KJ/cm。埋弧自动焊采用H10Mn265.0的焊丝,直流反接,焊接电流700—750A,电弧电压

36—39V,焊接速度22m/h7.1焊接工艺卡片焊接工艺卡片见附录18、15MnVR钢的焊接要求1定位焊:定位焊壹般焊在后焊侧坡口内,后焊坡口侧焊前必须清除定位焊道,定位焊长应为80mm,间距350mm。2施焊前,应检查坡口组对质量,如发现尺寸超差或坡口及其附近有缺陷,应处理后放可施焊。3焊工要严格按照15MnVR钢的焊接工艺卡进行施焊。4焊接检查员在施焊过程中必须严格监测和控制预热温度、道间温度及焊接线能量,且对每条焊缝进行实际施焊规范参数记录。5严禁在非焊接部位的母材上引弧,试电流及焊接临时支架。6除焊缝外,埋弧焊及手工焊均应设引弧板(引入板和引出板),其尺寸为:埋弧焊大于等于50x100mm2,手弧焊可适当掌握。7双面焊的焊缝,壹侧焊后,另壹侧可采用碳弧气刨清根。清根时埋弧焊必须清到第壹道缝完全露出,手工焊第壹道缝必须完全清楚。碳弧气刨清根用压缩空气包含水分和油分加以限制。

8多层多道焊时,将每道的溶渣、飞溅仔细清理,自检合格后,方可进行下壹道焊接。焊缝的表面尽可能平滑,咬边、焊瘤、焊趾过度角过大的部位要用细纱轮仔细打磨,使表面光滑平整。9每条焊缝进行编号,且记下施焊焊工姓名或代号存档。禁止打焊工钢号。工卡具的去除严禁用锤击法,应用碳弧气刨或气割在离管壁3mm之上外切除,严禁损伤母材,然后用砂轮打磨平整,且进行渗漏探伤和磁粉探伤,由于特殊原因中途停焊时,应立即进行后热保温,再次焊接时应全部进行预热后方可按原焊缝要求进行焊接。9、焊件矫形及后热消除应力9.1、焊件矫形应用机械方法进行,不得热矫形。9.2、消除焊接应力,采用加热到250—300C后热方法,保温1.2h—1.8h,分阶段降温方法。10、焊缝质量检验10.1、焊缝焊后,首先进行外观检查。外观检查合格后方可进行内部质量检查,内部质量无损检查在焊缝焊完48h后进行。10.2、焊缝外观质量及内部质量检查按GB3323—1987《钢熔化焊接对接接头射线照相和质量分级》、GB11345—1989《钢焊缝手工超声波探伤方法和探伤结果分级》、JB3965-1985《钢制压力容器磁粉探伤》等规范要求进行。11、修补

手工焊或埋弧焊如果出现了问题就要进行修补,修补注意如下几条:11.1、焊件表面被电弧、碳弧气刨等损伤处必须用砂轮打磨、平滑过度,然后应进行渗漏或磁粉探伤。打磨深度超过板厚10%或大于2mm时,应进行焊接修补。11.2、焊缝内部超标缺陷,表面裂纹修补前,应分析原因,指定切实可行的修补方案。11.3、局部焊缝修补时预热应在修补处四周15mm范围内进行,预热温度控制在120—170oC。11.4、焊缝缺陷可用碳弧气刨,砂轮机打磨方法清除,不允许用电弧或气刨火焰熔除,用碳弧气刨清除后再用砂轮机清除渗碳层。焊缝缺陷清除后,不允许有毛刺和凹痕,坡口底部应圆滑过渡。11.5、焊缝缺陷修补施焊和原焊缝相同,焊接修补后要后热,后热温度和原焊缝相同。11.6、缺陷修补只允许壹次,同壹部位修补超过壹次应经焊接技术负责人研究批准后方可进行。11.7、修补后按原焊缝的质量要求,检查方法对修补处及其附近进行100%检查。其中内部质量检验应再修补完成48h后进行。12、结束语40公斤级、60公斤级、目前,我国水电建设突飞猛进,不仅机组发电容量增大,钢管直径越来越大,其建设项目的比重大副度增加,管线压力越来越高,管线钢等级

70公斤级等高强钢的使用日趋广泛。我局长期致力于水电站压力钢管制造,进行多方面的研究开发工作,为我国水电事业的建设作出了贡献附录1焊接工艺卡片1单位名称:中水十壹局机电安装分局阿鸠田项目部焊接工艺评定报告编号:2003-10焊接方法:手工电弧焊机械化程度:手工焊接接头:坡口形式:偏心双V形坡口衬垫:叵焊接层次和顺序:见上图母材:阿鸠田电站板厚6=28〜46mm,15MnVR的钢管,和板厚6=28〜46mm,15MnVR的钢管环缝对接焊缝;单节管节组装纵缝对接焊缝。焊接材料:焊条牌号:E5015规格:也3.2、-4.0、巾5.0焊接位置:对接焊缝的位置:平位焊接方向:1仁_预热:(板厚>32mm,采用预热)预热温度:150℃—200C层间温度:<200C

焊接工艺卡片1(续表)焊后热处理:(板厚>32mm)温度范围:250℃—300C保持预热时间:0.5h加热方式:履带式电加热器保温时间:1.2h(6=32)、1.4h(B=34—36)、1.6h(B=40)、1.8h(B=46)电特性:电流种类:直流极性:直流反接焊接电流范围:63-205A、,4.0155175A、65.0200215A电弧电压:-3.2192V、也4.02225V、也5.02428V(按所焊位置和厚度,分别列出电流和电压范围,记入下表)焊道焊接方法填充材料焊接电流电弧电压(V)焊接速度(cm/min)线能量(KJ/cm)牌号直径极性电流(A)技术措施:

手工电弧焊水平向卜焊接,焊条摆动4-6mm,在焊前,焊道坡口及俩侧30-50mm宽的范围内的铁锈、油污、水分等杂质清理干净,每道层间焊缝药皮清理干净。阿鸠田电站钢管的钢板厚度较厚,采用多层多道焊接方法,背面采用碳弧气刨方法清根。对板厚8=46mm的岔管,各管节焊接采用风铲震动锤击消除焊接应力。编制日期审核日期批准日期焊接工艺卡片2单位名称:中水十壹局机电安装分局阿鸠田项目部焊接工艺评定报告编号:2003-16焊接方法:埋弧自动焊机械化程度:半自动焊接接头:坡口形式:偏心双V形坡口衬垫:苣焊接层次和顺序:见上图母材:阿鸠田电站板厚6=28〜46mm,15MnVR的钢管,和板厚6=28〜46mm15MnVR的钢管环缝对接焊缝;单节管节组装纵缝对接焊缝。焊接材料:焊丝牌号:H10Mn2规格:db4.0、db次^别髀号:HJ431

焊接位置:预热:(板厚>32mm,采用预热)对接焊缝的位置:平位预热温度:150℃—200c焊接方向:向下层间温度:<200C焊接工艺卡片2(续表)焊后热处理:(板厚>32mm)保持预热时间:0.5h温度范围:250℃—300c加热方式:履带式电加热器保温时间:1.2h(B=32)、1.4h(B=34—36)、1.6h(B=40)、1.8h(B=46)电流种类:直流极性:直流反接焊接电流范围:巾4.06600卜、小5.0700750A电弧电压:4)4.032V、65.036-39V(按所焊位置和厚度,分别列出电流和电压范围,焊工记入下表)焊接方法填充材料牌号焊接电流电弧极性电流电压(A)(V)直径焊接速度(cm/min)线能量(KJ/cm)

技术措施:埋弧半自动弧焊水平向下焊接,在焊前焊道坡口及俩侧30-50mm宽的范围内的铁锈、油污、水分等杂质清理干净,每道层间焊缝药皮清理干净。阿鸠田电站钢管的钢板厚度较厚,采用多层多道焊接方法,背面采用碳弧气刨方法清根。对板厚B=46mm的岔管,各管节焊接采用风铲震动锤击消除焊接应力。编制日期审核日期批准日期